مقدمه ای بر کامپوزیت های زمینه فلزی

1-فاز زمينه ي يک کامپوزيت زمينه فلزي، يا يک فلز آلياژي است و يا يک فلزخالص است. (نه يک پليمر يا سراميک)

2-کامپوزيت هاي زمينه فلزي از سراميک ها يا کامپوزيت هاي زمينه سراميکي (CMC) داکتيل تر و داراي تافنس بيشتري هستند. اگرچه در مقايسه با آلياژهاي تقويت نشده مورد استفاده در زمينه، اين کامپوزيت ها داکتيليتي کمتري دارند و از لحاظ تافنس نيز ضعيف ترند.

3-نقش تقويت کننده در کامپوزيت هاي زمينه فلزي، افزايش استحکام و مدول است،درست شبيه به کامپوزيت هاي زمينه پليمري ولي در مورد کامپوزيت هاي زمينه سراميکي، تقويت کننده عمدتاً نقش کاهش خسارات ناشي از تاب برداشتن را بر عهده دارند.

4- کامپوزيت هاي زمينه فلزي عمدتاً ظرفيت گرمايي بزرگ تري نسبت به پليمرها و کامپوزيت هاي زمينه پليمري دارند ولي ظرفيت گرمايي آنها از سراميک ها و کامپوزيت هاي زمينه سراميکي کم تر است.

مواد زمينه ( Matrix Materials)

فلزات يکي از مواد بسيار مناسب براي مواد مهندسي هستند. يک ماده ي فلزي داراي گستره ي وسيعي از خواص قابل کنترل است. که اين خواص با انتخاب عناصر آلياژي و فرآيندهاي ترمومکانيکي کنترل مي گردد. استفاده ي گسترده از فلز نه تنها استحکام و تافنس بالاي اين ماده را نشان مي دهد بلکه سهولت نسبي و قيمت پايين توليد قطعات مهندسي با گستره ي وسيعي از روش هاي توليد را نيز نشان مي دهد.

براي رسيدن به خواص مطلوب مانند سختي، مقاومت در برابر خستگي و سايش و استحکام بالا در عين دارا بودن خواص مانند کاهش ضريب انبساط گرمايي و رسانش، بايد زمينه ي فلزي با يک استحکام دهنده ي مناسب ترکيب شود. البته هزينه ي رسيدن به چنين خواص بهبود يافته اي يکي از چالش هاي پيش رو در کاربردهايي است که پتانسيل استفاده کردن از کامپوزيت هاي زمينه فلزي در آن ها وجود دارد.

در مقايسه با انواع ديگر کامپوزيت (زمينه پليمري و زمينه سراميکي)، کامپوزيت هاي زمينه فلزي به طور واضح با ترکيبات خاص و فرآيندهاي توليد متفاوت درگير هستند. اين مسأله بطورعمده بخاطر تفاوت هاي ذاتي بين فلز با پليمر و سراميک است. (اين مواد در زمينه ي کامپوزيت استفاده مي شوند) . در حقيقت در مورد اين مسأله زمينه ي کامپوزيت در ايجاد خواص مربوطه نسبت به تقويت کننده ها بيشتر تأثير دارد. فلزات خالص مات و عناصر شيميايي درخشاني اند و به طورکلي رساناهاي خوبي براي گرما و الکتريسيته هستند. همچنين اگر سطحشان را پويش کنيم، تمايل دارند که نور را به خوبي منعکس کنند. اکثر فلزات داکتيل هستند اما آنها نسبتاً مواد پردانسيته اي هستند. اين خواص فلزات منعکس کننده ي طبيعت پيوند اتمي در فلزات است. در فلزات اتم ها تمايل دارند که الکترون از دست دهند، که نتيجه ي اين مسأله ايجاد يون هاي مثبت مي شود. در مقابل اين مسأله سراميک ها و پليمرها موادي هستند که از لحاظ شيميائي ترکيبي از عناصر هستند. پيوندها در مواد سراميکي و پيوندهاي بين مولکولي در پليمرها نتيجه ي اشتراک بين اتم ها و يا انتقال الکترون ها از اتمي به اتم ديگر است. به دليل عدم وجود الکترون هاي آزاد در سراميک ها و پليمرها (درپليمرها به علت وجود پيوندهاي و اندروالس، الکترون آزاد وجود ندارد.) رسانايي گرمايي و الکتريکي ضعيف است و قابليت تغيير شکل و تافنس در مقايسه با مواد فلزي کم تر است.

نقش مواد مورد استفاده در زمينه

اتخاب آلياژهاي زمينه براي کامپوزيت هاي زمينه فلزي بوسيله ي چندين ملاحظه انجام مي شود. و به عنوان يک مسأله ي بسيار خاص، به شکل تقويت کننده (از لحاظ مداوم بودن و يا نبودن) توجه بسيار مي شود. استفاده از الياف مداوم به عنوان تقويت کننده ممکن است باعث انتقال مقدار زيادي از بار اعمالي، به تقويت کننده شود. افزايش استحکام اين نوع کامپوزيت با افزايش ميزان استحکام الياف بکار برده در ساخت آنها، زياد مي شود. نقش هاي عمده ي آلياژ زمينه بوسيله ي انتقال بهتر بال به الياف و جلوگيري از رشد ترک در زماني که در الياف شکست اتفاق مي افتد، انجام مي شود، بنابراين آلياژ زمينه براي کامپوزيت هاي زمينه فلزي تقويت شده با الياف مداوم بيشتر از مواد چقرمه انتخاب مي شود تا با استحکام بالا. براين اساس، در کامپوزيت هاي تقويت شده با الياف مداوم از آلياژهاي زمينه اي استفاده مي شود که استحکام کمتر، داکتيليتي بيشتر و تافنس بيشتر داشته باشند. براي کامپوزيت هاي زمينه فلزي تقويت شده با الياف کوتاه (غير مداوم) زمينه ممکن است در استحکام کامپوزيت تأثير زيادي داشته باشد. پس در انتخاب زمينه ممکن است توجه به نياز استحکام کامپوزيت تأثير داشته باشد و از اين رو نياز به آلياژهاي زمينه اي مستحکم تر مي باشد. ملاحظات اضافي در انتخاب زمينه شامل تقويت کننده هاي بالقوه يا واکنش هاي ماتريکس در هنگام فرآيند توليد يا در هنگام کارکرد است. اين ملاحظات ممکن است باعث کارکرد بدتر کامپوزيت، تنش گرمايي بوجود آمده به علت عدم تناسب در انبساط گرمايي تقويت کننده و زمينه و تأثير رفتار خستگي زمينه بر روي واکنش سيکلي کامپوزيت، شود. درحقيقت رفتار کامپوزيت هاي زمينه فلزي در شرايط اعمال نيروهاي سيکلي، بخشي است که نيازمند ملاحظات خاصي است. در کامپوزيت هاي زمينه فلزيي که براي استفاده در دماهاي بالا استفاده مي شوند، يک ملاحظه اي اضافي توجه به تفاوت دماي ذوب بين تقويت کننده و زمينه است. تفاوت زياد در دماي ذوب ممکن است باعث ايجاد خزش در هنگامي که تقويت کننده هنوز الاستيک است و حتي در دماهايي که زمينه در حال رسيدن به نقطه ي ذوب است، اتفاق افتد. به هر حال در هنگامي که تفاوت کوچکي در نقطه ذوب کامپوزيت وجود دارد، خزش بايد در زمينه و تقويت کننده بررسي شود.

شکل هاي مواد زمينه

فلزات به صورت روتين در گستره ي وسيعي از شکل هاي توليدي، در دسترس هستند.

اين شکل هاي توليدي در عمليات هاي توليدي بعدي مورد استفاده قرار مي گيرند. اين شکل ها شامل مواد ذوب مجدد شده براي ريخته گري، مواد شکل داده شده مانند سيم، فويل، صفحه، ميله، پليت، گونه هاي مختلفي از اشکال اکسترود شده و پودر مي شود. بسياري از اين اشکال مختلف براي توليد کامپوزيت هاي زمينه فلزي استفاده مي شوند. روش هاي ذوبي مانند تصفيه فلز مايع مي شود که اين روش ها نيازمند ترکيبات با قابليت ذوب مجدد هستند. روش هاي فويل / الياف/ فويل نيازمند فويل هاي زمينه به ضخامت مناسب ( به طور نمونه 0.1 ميلي متر يا 0.004 اينچ) هستند. به طورعمومي، فويل به معناي يک محصول پيچيده ( به صورت توپ در آمده) با ضخامت کمتر از 0.012 اينچ (0.3 ميلي متر) است. چنين ضخامتي به سهولت در دسترس است و از عبور بسياري از آلياژهاي زمينه اي داکتيل از ميان دو غلطک بدست مي آيد، البته ممکن است که براي آلياژهاي با کار سختي بالا از روش هاي خاص استفاده شود. بسياري از فلزات را مي توان با روش هاي متنوعي به حالت پودر در آورد.

انواع مواد زمينه

بسياري از کاربردهاي کامپوزيت زمينه فلزي داراي ملاحظات بغير از استحکام هستند. براي مثال، در کنتاکت هاي الکتريکي و بنابراين احتياجات متناظري از لحاظ نوع مواد زمينه وجود دارد. فلزات خالص عموماً نرم و کم دوام هستند. در حالي که داراي رسانندگي الکتريکي و گرمايي خوبي هستند. اين مسأله به دليل عواملي بوجود مي آيد که موجب تغيير فرم پلاستيک آسان و استحکام پايين همراه با داکتيليتي بالا و همچنين اجازه ي حرکت آسان الکترون هاي آزاد مهيا مي گردد ( اين حرکت آسان موجب افزايش رسانش گرمايي و الکتريکي فلز خالص مي گردد) . بنابراين در کاربردهايي که نياز به رسانايي گرمايي يا الکتريکي بالا به همراه استحکام بالا و مقاومت در برابر سايش، داريم (براي مثال در نوک هاي کنتاکت ) از کامپوزيت هاي با زمينه فلزي با فلز خالص که با تقويت کننده هاي سراميکي ساخته شده اند، استفاده مي شود.

در سال هاي اخير، تأکيد رو به رشدي بر استفاده از ترکيبات آلياژي شبيه به ترکيبات اينترمتاليک کامل مانند تيتانيم آلومينيوم، انجام شده است. ترکيبات اينترمتاليک اين چنيني و آلياژهاي آنها اغلب ترکيبات جالب با دانسيته ي پايين، نقطه ذوب بالا و استحکام بالا در دماهاي بالا ايجاد مي کنند. به عبارت ديگر، داکتيليتي چنين ترکيباتي عمدتاً ضعيف است که علت آن اين است که پيوندهاي موجود در اين مواد اغلباً به جاي پيوندهاي فلزي، پيوندهاي کوالانسي ويوني هستند.

آلياژهاي زمينه همچنين براساس دماي ذوب نيز طبقه بندي مي شوند. به طورغيرطبيعي، به خاطر دماهاي ذوب بالا که در کامپوزيت هاي حاوي موليبدن، نيوبيوم و شگستن اتفاق مي افتد، اين کامپوزيت ها را اجسام نسوز مي نامند البته جسم نسوز به معناي جسمي است که به سختي ذوب مي شود، و در اصل به اشتباه به اين اجسام نسوز مي گويند. فلزاتي مانند آهن، نيکل و مس داراي رفتار ذوب شدن متوسطي هستند. در حالي که آلومينيوم و منيزيم مواد با دماي ذوب نسبتاً پايين تري هستند.

فلزات مختلفي در ساخت کامپوزيت هاي زمينه فلزي استفاده مي شوند با انتخاب مواد زمينه، بنياني براي طبقه بندي اين کامپوزيت ها ميسر مي سازد. سيستم هاي آلياژي شامل آلومينيوم، مس، آهن (فولادها)، منيزيم، نيکل، تيتانيم به عنوان زمينه مصرف مي شوند. که به عنوان نمونه، از بين اين مواد در مورد آلياژهاي آلومينيوم صحبت مي کنيم.

آلومينيوم

گستره ي وسيعي از آلياژهاي آلومينيوم در شکل هاي متنوع در کامپوزيت هاي زمينه فلزي استفاده مي شود. دانستيه ي اغلب آلياژهاي آلومينيوم به دانسيته ي آلومينيوم خالص نزديک است که اين مقدار تقريباً 0.1 پوند بر اينچ مربع (2698 کيلوگرم بر متر مربع) است. آلومينيوم خالص در دماي 1220 درجه فارنهايت (660 درجه سانتيگراد) ذوب مي شود. اين دماي ذوب نسبتاً پايين در مقايسه با اکثر فلزات مستعد براي زمينه، باعث تسهيل فرآيند توليد کامپوزيت هاي زمينه فلزي پايه آلومينيوم مانند متالورژي پودر و روش هاي قالب گيري مي گردد. آلياژهاي آلومينيوم به طور عمده بر اساس روش شکل دهي ( بدون استفاده از ريخته گري و يا مواد قالب گيري طبقه بندي مي شوند. علاوه بر اين کامپوزيت هاي توليدي به روش بدون ريخته گري همچنين به شکل پودر نيز وجود دارند. واژه ي بدون ريخته گري به معناي اين است که اين مواد ابتدائاً بوسيله ي روش هاي مکانيکي شکل دهي شده اند؛ اين روش هاي مکانيکي، توليداتي مانند صفحات غلطک کاري شده، ورق يا صفحات، انواع شکل هاي اکسترود شده، لوله، قطعات خرج شده، سيم، ميله و يا شمش را توليد مي کنند.

استفاده از فويل هاي آلياژي آلومينيومي و فرآيندهاي توليدي در دماي پايين، باعث توليد موفق و استفاده ي کامپوزيت هاي زمينه آلومينيومي مي شود. اين کامپوزيت ها به روش فويل/ الياف/ فويل توليد مي شوند و بوسيله ي الياف بور يا الياف بور پوشش داده شده با سيليسيم کاربيد تقويت مي شوند. اين کامپوزيت ها در دهه ي 1970 براي کاربردهاي هوايي استفاده مي شده است. از آلياژ 6061Al-Mg-Si در شکل فويل نيز در برخي موارد استفاده مي شود. همچنين از آلياژهاي با چنين ترکيبي و به صورت ريخته گري براي توليد زمينه هاي مناسب براي کامپوزيت هاي تقويت شده با الياف مداوم گرافيت- آلومينيوم استفاده مي شوند.

بسياري از ترکيبات آلياژي آلومينيومي براي توليد به روش اکستروژن و کامپوزيت هاي زمينه فلزي تقويت شده با الياف کوتاه مناسب هستند. و خواه شکل دهي نهايي به روش متالورژي پودر باشد يا روش هاي قالب گيري، اين مواد با اين فرآيند توليد مي شوند. آلياژهاي آلومينيوم نامزد براي استفاده در توليدات قالب گيري عمدتاً به صورت شمش هايي با اندازه هاي متفاوت وجود دارند. همچنين اين آلياژها در شکل هاي مناسب براي ذوب مجدد نيز وجود دارند. کاربردهاي چنين مواد ريخته گري شامل توليد اجزاي قالب گيري است که در آلومينيوم تقويت شده با الياف کوتاه (DRA) استفاده مي شوند. همچنين به خاطر اينکه ذرات تقويت کننده در اين کامپوزيت ها به صورت يکنواخت پخش شوند، مذاب حاوي ذرات تقويت کننده پيش از ريخته گري و انجماد، به کمک هم زن، يکنواخت مي شود.

در هر دو نوع از کامپوزيت هاي آلياژي (چه آنها که ريخته گري شده اند و چه آنها که به روش هاي مختلف شکل دهي شده اند)، نقش عمده را افزودني هاي آلياژي بازي مي کنند. آلياژهاي شکل داده شده با 4 رقم معين مي شوند در حالي که ترکيبات ريخته گري با 3 رقم معين مي شوند. (جدول 1) هر دو نوع ترکيبات آلياژي و ريخته گري ممکن است بر طبق روش بدست آوردن خواص مکانيکي (عمليات گرمايي شده يا نشده) نيز طبقه بندي مي شوند.

آلياژهاي شکل داده شده سري 7xxx, 6xxx, 2xxx عمدتاً قابليت عمليات حرارتي دارند و آنهايي که شامل مقدار زيادي عنصر آلياژي ليتيم (مثل تعدادي از آلياژهاي 8xxx) هستند نيز قابليت عمليات حرارتي دارند.

عمليات حرارتي نمونه وار که ممکن است انجام شوند ممکن است شامل عمليات حرارتي انحلالي، آب دادن در محيط مايع و پرسازي پسين شود. يک عمليات تمپرکردن نيز براي کم کردن نتايج عمليات حرارتي اضافه مي گردد.

آلياژهاي بدون قابليت عمليات حرارتي، آنهايي هستند که با عمليات حرارتي به صورت قابل ملاحظه اي سخت نمي شوند. از اين رو ارزش عمليات حرارتي را ندارند. استحکام اين مواد با عناصر آلياژي موجود در محلول جامد و مقدار کار سرد انجام شده بر روي آنها تعيين مي گردد. آلياژهاي شکل داده شده ي سري 5xxx, 4xxx, 3xxx, 1xxx عمدتاً به طور کامل آنيل شده و نرم هستند.

مواد تقويت کننده

مواد تقويت کننده در کامپوزيت هاي زمينه فلزي جدا از هم يا فازي ثانويه است که به يک زمينه ي فلزي اضافه شده اند. نتيجه ي اين اضافه شدن ايجاد يک شبکه است که برخي از خواص آن بهبود يافته است، به طور نمونه وار، خواصي همچون استحکام و پاسختي افزايش مي يابد. اغلب مواد تقويت کننده ي مورد استفاده در کامپوزيت هاي زمينه فلزي، سراميک ها (اکسيدها، کاربيدها، نيتريدها و …) هستند. سراميک ها موادي ويژه از لحاظ استحکام و سختي در محيط هاي با دماي معمولي و دما بالا هستند. مثال هاي عادي از تقويت کننده هاي کامپوزيت هاي زمينه فلزي شامل موارد زير مي شود:

1- SiC

2-Al2O3

3- TiB2

4- B4C

5- گرافيت

البته تقويت کننده هاي فلزي در اين کامپوزيت ها کمتر استفاده مي شود.

تقويت کننده ها به دو گروه عمده تقسيم مي شوند:

1-تقويت کننده هاي ذره اي يا ويسکرها

2-تقويت کننده هاي اليافي

تقويت کننده هاي اليافي را مي توان به صورت مجدد به دو گروه زير تقسيم کرد:

1-الياف يکپارچه (مداوم)

2-الياف کوتاه (غير مداوم)

الياف با توجه به جهت قرارگيري شان استحکام را بالا مي برند. در سمت عمود بر جهت قرارگيري الياف، استحکام کمتر از سمت موازي با الياف است. (اين مسأله از خصوصيات کامپوزيت هاي با تقويت کننده ي يکپارچه است). کامپوزيت هاي زمينه فلزي تقويت شده با الياف کوتاه (غير مداوم)، خواص ايزوتروپيک بهتري از خود به نمايش مي گذارند. به عبارت ديگر خواص اين مواد در جهات مختلف يکنواخت تر است.

نقش تقويت کننده

نقش تقويت کننده به نوع ساختار کامپوزيت زمينه فلزي وابسته است. در کامپوزيت هاي زمينه فلزي تقويت شده با ذرات ويسکر، زمينه جزء اصلي تحمل کننده ي بار اعمالي است. نقش تقويت کننده ايجاد استحکام و سختي کامپوزيت بواسطه ي جلوگيري از تغيير شکل زمينه است. که اين عمل با موانع فيزيکي ايجاد شده بوسيله ي تقويت کننده انجام مي شود. اين موانع عمدتاً تابعي از نسبت فاصله ي قرارگيري ذرات به قطر ذرات است. در کامپوزيت هاي زمينه فلزي تقويت شده با الياف يکپارچه، تقويت کننده جزء اصلي تحمل کننده ي بار اعمالي است. زمينه ي فلزي در اين کامپوزيت ها براي نگهداري الياف تقويت کننده در کنار هم و توزيع هرچه بهتر بار در کامپوزيت، به خدمت گرفته مي شوند.

کامپوزهاي تقويت شده با الياف کوتاه خواصي ميان کامپوزيت هاي تقويت شده با الياف يکپارچه و کامپوزيت هاي تقويت شده با ذرات دارد. بطور نمونه، اضافه کردن تقويت کننده، استحکام، سختي و ظرفيت گرمايي را افزايش مي دهد در حالي که ضريب انبساط گرمايي کامپوزيت زمينه فلزي را کاهش مي دهد. در هنگامي که تقويت کننده با فلز دانس تري ترکيب شود، تقويت کننده همچنين نقش کاهش دهنده ي دانسيته ي کامپوزيت را نيز ايفا مي کند. که اين کار موجب ايجاد خواصي مانند استحکام ويژه در کامپوزيت مي گردد.

پوشش هاي تقويت کننده

نقش پوشش ها

در بسياري از کامپوزيت هاي زمينه فلزي، اين لازم است که پيش از مخلوط کردن تقويت کننده با زمينه ي فلزي، تقويت کننده را با يک لايه ي نازک پوشش دهيم.

به طور عمومي،پوشش هاي ايجادي بر روي الياف مزايايي زير را دارا مي باشند:

1-جلوگيري از واکنش الياف با زمينه و يا نفوذ آن ها در هم بوسيله ي ايجاد يک ممانعت کننده ي نفوذ

2-جلوگيري از تماس مستقيم الياف به همديگر

3- افزايش خيس شوندگي و بهبود کيفيت پيوند ميان زمينه و الياف

4-محافظت از الياف در طي کار کردن با آنها

5- آزادسازي تنش هاي گرمايي يا از ميان بردن تمرکز تنش ها ميان الياف و زمينه در برخي موارد اجزاي تقويت کننده براي افزايش فرآيند ترکيب شدن پوشش داده مي شوند. که اين کار با ايجاد خاصيت تر شوندگي و کاهش واکنش هاي بين سطحي انجام مي شود.

انواع پوشش ها

چندين تکنيک براي ايجاد لايه ي نازک بر روي الياف بلند و کوتاه وجود دارد. البته روش هاي کمتري براي پوشش دهي الياف کوتاه و ذرات وجود دارد.

يکي از روش هاي لايه نشاني، روش رسوب گذاري شيميايي فاز بخار (CVD) است. در اين روش، الياف گرم از يک ناحيه واکنش عبور مي کنند که در اين ناحيه بخارات مواد مورد نظر ما بواسطه ي تجزيه ي گرمايي يک ماده ي ديگر يا واکنش شيميايي دو ماده با همديگر بوجود آمده و برروي سطح الياف نشانده مي شوند. در برخي اوقات، فرآيند لايه نشاني بوسيله ي يک پلاسماي بارالکتريکي (Plasma–assisted CVD) افزايش مي يابد. روش رسوب گذاري فيزيکي فاز بخار (PVD) ، يکي ديگر از روش هاي لايه نشاني بر روي الياف است. هنگامي که قابليت تر شوندگي يک جسم افزايش يابد و پوشش دهي براي ايجاد يک لايه ي محافظ انجام شود، يکپارچگي و ساختار لايه ي ايجاد شده کمتر به عنوان يک مسأله مورد توجه قرار مي گيرد. لايه هاي مانع براي محافظت الياف ازحملات شيميايي بوسيله ي زمينه بايد علاوه بر اين پايداري ترموديناميکي داشته باشند و همچنين انتقال عوامل واکنش دهنده از ميان آن غيرممکن باشد. عامل فلاکس با نمک هاي فعال مانند K2ZrF6 براي افزايش تر شوندگي اجزاي کربني و الياف سيليسيم کاربيدي در زمينه ي آلومينيوم استفاده مي شوند

برخی از زمینه ها و ذرات مورد استفاده در ساخت کامپوزیت های زمینه فلزی حاوی ذرات

|

زمینه |

ذرات |

اندازه ذرات ،میکرون |

مقدار ذرات، % |

|

آلومینیوم |

گرافیت کروی |

20-60 |

0.9-0.815 |

|

آلومینیوم |

گرافیت دانه ای |

15-1000 |

8-1 |

|

آلومینیوم |

میکرو بالن های کربن |

40 با ضخامت 1-2 |

… |

|

آلومینیوم |

زغال |

125 |

15 |

|

آلومینیوم |

ذرات آلومینا |

3-200 |

3-30 |

|

آلومینیوم |

الیاف کوتاه آلومینا |

15 |

تا23 |

|

آلومینیوم |

ذرات کاربید سیلیسیم |

16-120 |

3-20 |

پاره ای از کاربردهای بالقوه کامپوزیت های تقویت شده با ذرات

|

کامپوزیت |

کاربرد ها |

ویژگی ها |

|

آلومینیوم -گرافیت |

یاتاقان ها |

ارزان سبک،خود روانکار موجب صرفه جویی در مصرف مس ، روی ، قلع، سرب |

|

آلومینیوم –گرافیت آلومینیوم –آلومینای α آلومینیوم–آلومینا- کاربید سیلیسیم |

پیستون اتومبیل، جداره سیلندر ها ، رینگ پیستون ، شاتون |

مقاوم به سایش ، سبک آسیب ناپذیر در هنگام استارت سرد ، موجب صرفه جویی در مصرف سوخت و راندمان بالا |

|

مس- گرافیت |

اتصالات الکتریکی |

دارای هدایت الکتریکی بالا و مقاومت به چسبندگی سطوح |

|

آلومینیوم- کاربید سیلیسیم |

پروانه توربو و شارژرها |

مقاومت در دمای بالا |

|

آلومینیوم– شیشه |

. . . . |

مقاوم ، سبک وارزان |

|

آلومینیوم- سیلیکات زیرکونیوم آلومینیوم- کاربید سیلیسیم آلومینیوم- سیلیس |

تیغه های برش و پروانه ها |

مواد ساخت و مقاوم به سایش |

|

آلومینیوم- خاک رس |

. . . . |

مواد ارزان قیمت

|

انواع کامپوزیت ها :

کامپوزیت های زمینه فلزی (MMC) : مجموعه ای است از زمینه آلیاژ فلزی نرم و افزودنی استحکام بخش ( که معمولاً ماده ای سرامیکی است ) و برای تامین استحکام و سختی مناسب تهیه می شود .

هدف از ساخت کامپوزیت های MMC :

بهبود استحکام در دمای بالا ، بهبود مدول (یا سختی ) ، امکان کاهش وزن بابالا بردن استحکام به وزن ف بهبود مقاومت سایش،کاهش ضریب انبساط حرارتی .

کامپوزیت های با زمینه آلیاژ های آلومنیوم مورد توجه غالب برنامه های تحقیق و توسعه و کاربرد های تجاری است.

مواد استحکام بخش در کامپوزیت های Al :

آلومینا ، آلومینو سیلیکات ، کاربید سیلیسیم ، گرافیت .

مواد استحکام بخش به صورت های مختلفی به کار میروند که عبارتند از :

الف) الیاف: 1. پیوسته 2. تکه تکه

ب) ذرات ج) وسیکرز ها

تاریخچه تولید کامپوزیت های زمینه فلزی :

در گذشته اجزای غیر فلزی (سرامیکی) داخل فلزات یا آلیاژ ها را به عنوان عواملی که باعث تخریب خواص مکانیکی از جمله استحکام و انعطاف پذیری

میشوند ، می دانستند .

در اواسط دهه 60 پودر گرافیت پوشش شده با نیکل را به وسیله جریان گاز آرگون در مذاب از آلیاژ آلومینیوم واردکردند. این سر آغاز تولید و بررسی کامپوزیت های زمینه فلزی بود و تحت نام MMPC معرفی شد.

در سال 1968 در انجمن تکنولوژی هندوستان در کنپور ، شخصی به وسیله روش به هم زدن موجبات اتصال ذرات آلومین به آلومینیوم را فراهم نمود و باعث بوجود آمدن کامپوزیت های آلومینیوم – آلومین گردید این اختراع به نام ریختگری به روش به هم زنی نامیده شد .

روش پراکنده سازی :

1. ریختگری بهم زنی

2. روش کمپو کستینگ

3. روش الکترود پیچشی

روش ریختگری بهم زنی :

در این روش آلیاژ کاملاً به صورت مذاب بوده و عامل تر کننده و ذرات داخل آن به هم زده میشوند . عمل به هم زدن به صور مختلف میتواند انجام شود که از آن جمله می توان به هم زدن با جریان های مغناطیسی را نام برد .عامل تر کننده وقتی که آلیاژ قابلیت تر کنندگی ذرات را به طور ذاتی داشت باشد یا ذرات دارای پوششهایی که توانایی تر شدن را دارند نیاز نمی باشد .

عوامل مهم در این روش :

حالت به هم زدن ، ابعاد به هم زدن ، سرعت به هم زدن

روش کمپو کستینگ:

در روش کمپوکستینگ آلیاژ در حالت شبه جامد میباشد ، به این شکل که

آلیاژ را در دمایی کمتر از حد مایع به شدت به هم زده میشود .در نتیجه مذابی دوغابی شکل حاصل میشود که در آن فاز جامد دارای شکل غیر دندریتی یا مدور است و شکل دادن آن توسط ریختگری و ترجیحاً با اعمال فشار جهت سیلان مذا ب ویسکوز امکان پذیر است.

ادعا شده است که روش مخلوط کردن مواد افزودنی به آلیاژ نیمه جامد دارای مزایای ناشی از گیر افتادن مواد استحکام بخش در میان آلیاژ یا فلز جامد شده جلوگیری از الگومراسیون ته نشین یا شناوری آن ها می شود

روش اکسترود پیچی

در این روش از یک اکسترودپیچ که معمولا برای تولید پولیمر بکار می رود استفاده می شود.

این روش معمولا برای تلفیق و مخلوط کردن کامپوزیت های با پایه آلیاژ منیزیم بکار گرفته می شودفرآیند عمل به این شکل است که منیزیم ورقه ای و پودر استحکام بخش را از طریق دهانه دستگاه به داخل آن تزریق می کنند. در دمای 580 درجه ذرات منیزیم به صورت یک مخلوط دوغابی درآمده و از داخل غالب مربوطه ای که در انتهای پیچ قرار دارد عبور می کند و از انتهای سیستم یک میله ریخته گری شده کامپوزیت خارج می شود.

این روش می تواند برای تولید کامپوزیت های آلومینیوم نیز بکار رود. فقط می باید المان های گرمایی دستگاه را برای دمای بالاتر طراحی نمود متغیر های این سیستم عبارت اند از:

1. سرعت چرخش پیچ

2. درجه حرارت میله خروجی از غالب

روش های اشباع سازی با فلز مذاب :

ریخته گری ضربه ای

ریخته گری نفوذ دهی فشاری

روش لانگساید

در کامپوزیت های ریختگی که با روش اشباع با فلز مذاب تهیه می شوند مواد استحکام بخش توزیع کاملا یکسانی در داخل مذاب دارند. در این روش ها مواد استحکام بخش ذره ای بسیار مناسب هستند. همچنین در این روش ها ویسکرزها و درصد های کمی از الیاف های کوتاه مورد استفاده قرار می گیرند اما برای توزیع الیاف طویل و پیوسته نا مناسب هستند

1. ریخته گری ضربه ای

در روش ریخته گری ضربه ای مواد استحکام بخش شکل یافته و یا شکل نیافته را به وسیله آلیاژ مذاب تحت یک پرس هیدرولیک اشباع می کنند.

2. ریخته گری نفوذ دهی فشاری

در این روش مواد شکل یافته می توانند پیش گرم و یا بدون پیش گرم به کار برده شوند که در حالت دوم مواد شکل یافته به وسیله گرمای ناشی از مذاب پیش گرم می شوند. متغیر های این سیستم مشابه روش ریخته گری ضربه ای است

3. فرآیند لانگ ساید

در فرآیند لانگ ساید مواد استحکام بخش به صورت مواد شکل یافته و یا بستری از ذرات پراکنده شونده بر روی شمش آلیاژی در درجه حرارت های بالاتر از درجه حرارت ذوب آلیاژ و تحت یک اتمسفر کنترل شده معمولا نیتروژن به همان صورتی که در شکل می بینید به کار برده می شوند .

از آن جایی که نفوذ دهی تقریبا به صورت خود به خودی و بدون اعمال فشار خارجی می باشد بنابراین تر شوندگی در این روش از اهمیت بسیار زیادی برخوردار است متغیر های این سیستم عبارت است از درجه حرارت نفوذ دهی ابعاد و دانه بندی ذرات ترکیب شیمیایی آلیاژ طبیعت اتمسفر به کار رفتنی.

فرآیند های پاششی

1. روش رسوب پاشی

2. روش انجماد سریع

1. روش رسوب پاشی

در روش رسوب پاشی جریان فلز مذاب با چت گاز خنثی سرد ، که با سرعت زیاد عبور میکند برخورد کرده و از میان تفنگ اسپری کننده عبور میکند وبا پاشش مواد انتشاری مخلوط شده و روی سطح مورد نظر مینشیند

مزایای روش :

به دلیل سرعت عمل ، واکنش مواد انتشاری و مذاب کم است .

تولید بالا

اگر کنترل مناسب روی فرآیند اعمال شود عمل پاشیدن می تواند روی زمینه هایی با اشکال مختلف همچون اشکال لوله ای و پلیت انجام میشود .

متغیر های این سیستم عبارت است از:

1. درجه حرارت آلیاژ

2. درجه حرارت زمینه

2. روش انجماد سریع :

تولید کامپوزیت ها به روش انجماد سریع بدین شکل است که از مخلوط دوغابی شکل آلیاژ مذاب سرامیک که از قبل آماده شده است ، جریان دوغابی تحت فشار خارج شده است و بر روی غلتک مسی که به وسیله آب خنک می شود پاشیده میشود و در نتیجه پودر هایی سوزنی شکل تولید می شود که دارای طول 6-8 mm و عرض 0.5-0.7mm و ضخامت 40-60 میکرون است .

دو پارامتر بحرانی که روی جریان موثر میباشد عبارتند از سرعت سرد کنندگی غلتک مسی و مقدار موادی که روی آن ریخته میشود نمی تواند مدت زمان زیادی روی آن باقی بماند و در نهایت نمی تواند ضخیم شود و طول سوزن های تولیدی به اندازه زیادی بلند گردد. از طرف دیگر اگر غلتک به آرامی چرخش کند باعث تولید سوزن های ضخیم می شود که برای پروسس بعدی آن غیر قابل قبول می باشد .

بعد از تولید سوزن ها ، آ؛نها را به صورت بیلت درآورده یا مستقیماً استفاده میشود که در حالت دوم برای تولید کامپوزیت های متراکم با مواد افزودنی مناسب بکار برده می شود .

تولید انتشاری مواد استحکام بخش

تولید انتشاری مواد استحکام بخش بهاین مفهوم میباشد که به وسیله عناصر موجود در آلیاژ زمینه و مواد یا عناصر دیگر ی که به زمینه اضافه میشود ، در حالت مذاب یا جامد باعث تولید یک سری فازهای ثانویه شویم ، که این فازها موجبات استحکام زمینه را فراهم میکنند .

این فاز های ثانویه انتشار یافته دارای ترکیباتی به فرم TiC ، TiB2 ، TiN NbB2 و … هستند . این اجزای انتشاری در اثر دیفیزیون اجزاء آنها در زمینه به سمت هم تماس برقرار کردن و واکنش نمودن در دماهای بالا بوجود می آیند که می تواند در حالت جامد یا مذاب باشد .

1. واکنش شیمیایی در آلیاژ مذاب :

در این حالت عمل تولید انتشاری مواد استحکام بخش در حالت مذاب انجام می شود . معمولاً در آلیاژ های با پایه آلومینیوم ، مس یا ترکیبات بین فلزی همچون آلومینا می باشد . که یکی از اجزای واکنش به صورت محلول در مذاب و جزء دیگر را معمولاً به طور مداوم یا به صورت پودر به داخل مذاب می افزایند .

s یک مثال نوعی آن تشکیل تقویت کننده های TiC در مذاب چدن میباشد که به وسیله افزودن تیتانیوم یا فرو تیتانیوم به مذاب چدن عملی می شود .

s روش XD :

در روش XD مخلوط آلیاژ زمینه واکنش کننده ها در حالت جامد حرارت داده شده و مخلوط فوق واکنش خود رواجی انجام میدهد زیرا که واکنش های خود رواجی گرمازا بوده و باعث انجام شدن و اشاعه خودشان و دیگر محل های مساعد برای انجام واکنش می شوند .

s نتیجه این فرآیند تولید ذرات تقویت کننده و در زمینه انتشار یافته ای است که خیلی ریز وغیر قابل دید با میکروسکوپ نوری است .

s گرمای تولیدی ناشی از انجام واکنش ها باعث می شود که حوضچه هایی از مذاب در داخل زمینه بوجود می آید و این موضوع باعث می شود که عوامل واکنش کننده در این مذاب ها دارای سرعت دیفیزیون بیشتری بوده و این خود کمک به هر چه بهتر انجام شدن واکنش و رسیدن هر چه بهتر عوامل واکنش کننده به هم و افزایش سرعت انجام واکنش میگردد .

با افزایش دیفیزیون عوامل واکنش کننده موجب تشکیل ذره های درشت و خشن تری می شوند و اندازه های آنها درشت تر و فاصله آنها نیز از هم بیشتر شده و در نهایت باعث کاهش استحکام و تنش تسلیم میشود .

امکان تولید کامپوزیت به روش ریخته گری فومی

روش ریختگری فومی یکی از روشهای ریختگری است که حدوداَ از سال 1950 برای تولید قطعات بزرگ صنعتی و یا تولید انبوه قطعات کوچک و متوسط به کار گرفته شده است

یکی از امکانات این روش ، امکان قرار دادن الیاف یا ذره در داخل فوم یا مغزه گذاری (Coring) و سپس انجام عملیات ریخته گری است.

به این ترتیب امکان تولید قطعات کامپوزیتی با خواص فیزیکی و مکانیکی مطلوب وجود داشته و باعث گسترده شدن دایره کاربرد این روش می شود

با افزایش قطر سیم مسی درصد مس در آلیاژ بالا رفته و مقدار ترکیبات بین فلزی افزایش می یابد .

وجود سیم مسی به علت خاصیت تبریدی و نیز انحلال مس در آلیاژ باعث ریز شدن دندریت ها ، ترکیبات بین فلزی و ساختار آلیاژ میشود .

منبع: manufacture blog

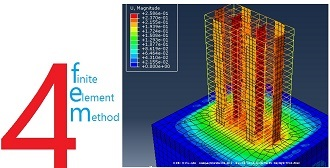

FOR Finite Element Method 3D design & FEM simulations corporation

FOR Finite Element Method 3D design & FEM simulations corporation