فصل اول

مقدمه

چکيده:

سوپرآلّياژ ها جزء معدود موادي هستند که توانايي و قابليت کاربرد در دماهاي بالاتر را داشته و براي استفاده در داغ ترين قسمتهاي يک توربين گازي گسترش يافته اند. در اين تحقيق رفتار خزشي و پارامتر هاي موثر در خزش سوپرآلياژ پايه نيکل Rene 80 را با بررسي ريز ساختار و انجام آزمايشات خزش در شرايط تنش و دماي متفاوت مورد تجزيه و تحليل قرار گرفته است و تاثيرات خشن شدن رسوبات و اندازه دانه وکاربيدها و همچنين مکانيزمهاي خزش مورد مطالعه واقع شده است. نتايج بدست آمده نشان مي دهند که آلياژهايي با دانه هاي درشت و ذرات ´γ ريز که بطور يکنواخت پراکنده شده اند بيشترين مقاومت در برابر خزش را دارند و با افزايش تنش و دما عمر خزشي در نمونه ها کاهش مي يابد.

مقدمه:

ابداع توربين موتور هواپيما در سالهاي 1940 تا 1950 تاثير فوق العاده اي بر ساخت مواد قابل کاربرد در دماهاي بالا گذاشت. پيدايش موتور جت نياز به مواد و آلياژهاي جديدي را که مي بايست داراي ترکيبي از استحکام بالا و مقاومت در برابر پديده هاي مضري چون خوردگي داغ باشند،آشکارتر نمود. اين امر باعث پيدايش شاخه جديدي از آلياژها بنام سوپرآلياژ ها گشت.

سوپرآلياژها،آلياژهاي با پايه Ni،Fe-Ni و Co مي باشند که عموما در دماهاي بالاي c°540 بکار مي رود. اين آلياژها را مي توان به شکل ريخته گري شده يا کار شده مورد استفاده قرار داد. از مهمترين گروههاي سوپرآلياژي،آلياژ هاي پايه Ni مي باشند که يکي از مشهورترين اعضاي آن آلياژ Rene 80 جهت ساخت پره توربين موتور هاي هوايي مورد استفاده قرار گرفته است. سوپرآلياژ هاي پايه Ni معمولا داراي مقادير مختلف Al و Ti مي باشند. اين عناصر با ايجاد رسوب Ni3(Al ,Ti) (ترکيبي با ساختمان شبکه اي FCC منظم شده که گاما پرايم،´γ ،ناميده مي شود) زمينه آستنيتي را مستحکم مي نمايد. محيط هواي فشرده براي ديسکها مي تواند حاوي مقادير مختلفي از رطوبت،سولفور(در محيطهاي صنعتي) و يون کلر(در کنار دريا) باشد. چنانچه محيط حاوي اين عناصر باشد، سوپرآلياژها را به ترکهاي مرز دانه اي پيشرونده ي محيطي حساس مي کند. آسيب خستگي مي تواند عمر مفيد سوپرآلياژهاي پايه نيکل را که در توربين هاي گازي براي موقعيت دما بالا،تنش بالا استفاده مي شوند را محدود کند. هر چند که بطور معمول شکست پره هاي توربين در شرايط سرويس،جاي تخريب ناشي از خزش در نتيجه ي خستگي حرارتي مي باشد،ليکن با روش ريخته گري جهت دار دانه ها يا ايجاد ساختار تک بلور،مقاومت پره ها در برابر خستگي حرارتي به مقدار قابل توجهي افزايش مي يابد. از اين رو بيشتر پديده خزش به عنوان شاخص تخريب مورد بررسي قرار مي گيرد. در اين پروژه مکانيزمهاي پيشنهاد شده براي خزش سوپرآلياژهاي پايه نيکل استحکام يافته با َ γ که درکاربردهاي ديسک استفاده ميشوند بررسي ميشود.انواع روشهاي مشخص کنترل کننده استحکام خزشي مانند برش نابجايي کوپل APB(anti-phase boundary )،برش ترکيباتي شامل نقص در چيده شدن فوق شبکه،حلقه اوراوان،صعود بوسيله دور زدن(climb by-pass) ،ريزدوقلويي(microtwinning)مشاهده شده،به شدت از ميزان فاز رسوب يافته َγ تاثير مي پذيرند وتحت محدوده هاي دماو تنش قابل اجرا هستند.مطالعات بيشترانجام شده نشان دهنده شباهتهاي مهمي بين فرايند ريزدوقلويي ونقص در چيده شدن گسترده ميباشد. در سوپرآلياژهاي پايه نيکل پلي کريستالي،تحت شرايط مشخص خزشي ،ريز دوقلويي مکانيزم اصلي تغيير شکل خزشي مي باشد. نتايج نشان مي دهد که خواص مطلوب در سوپرآلياژهاي Rene 80 با اپتيمم کردن کسر حجمي و مورفولوژي َγ ايجاد مي گردد و بهترين خواص خزشي در اين آلياژها با ماکزيمم کردن کسر حجمي فاز َγ ظريف بدست مي آيد. براي بررسي عمر خزشي و تاثير عوامل ذکر شده بر خزش سوپرآلياژهاي پايه نيکل،پس از تهيه نمونه ي شکست ،آزمايش خزش در چهار شرايط مختلف c°871 و MPa470 ، c°871 و MPa290،c°926 و MPa375 و c°982 و MPa191 انجام شد و بوسيله عکسبرداري با ميکروسکوپ روبشي(SEM) نوع شکست در هر نمونه بررسي شد.

فصل دوم

تئوري

2-1انواع سوپرآلياژها:

سوپرآلياژها موادي هستند که براي کار در دماي بالا و تحت تنش مکانيکي زياد ساخته شده اندو به سه دسته عمده سوپرآلياژهاي پايه نيکل،آلياژهاي پايه کبالت و آلياژهاي پايه آهن- نيکل تقسيم مي شوند. عموما سوپرآلياژها دردماهاي بالايc ˚540 بکار مي روند.

فلزاتي از قبيل تنگستن،تانتالوم و نيوبيوم نيز براي بهبود خواص در دماهاي بالا به آنها اضافه مي شود. شکل دهي سوپرآلياژها هم بصورت کار سرد(نورد،آهنگري و…)و هم بصورت ريخته گري صورت مي گيرد. [1]

سوپر آلياژهاي پايه کبالت را مي توان بجاي سوپر آلياژهاي پايه نيکل استفاده کرد که اين جايگزيني به استحکام مورد نياز و نوع خوردگي بستگي دارد. در دماهاي پايين تر وابسته به استحکام مورد نياز،سوپر آلياژهاي پايه آهن-نيکل نسبت به سوپر آلياژهاي پايه نيکل و پايه کبالت کاربرد بيشتري پيدا کرده اند. همچنين اين سوپر آلياژها ارزان تر مي باشند. اکثر سوپر آلياژهاي کار شده براي بهبود مقاومت خوردگي داراي مقداري کروم هستند. در ابتدا مقدار کروم در آلياژهاي ريخته گري شده زياد بود،اما به تدريج مقدار آن کاهش يافت يا عناصر آلياژي ديگري براي افزايش خواص مکانيکي به آنها افزوده شد. در سوپر آلياژهاي پايه نيکل با کاهش کروم مقدار آلومينيوم افزايش مي يابد،در نتيجه مقاومت اکسيداسيون آنها در همان سطح اوليه باقي مي ماند و يا افزايش مي يابد،اما مقاومت در برابر انواع ديگر خوردگي کاهش مي يابد. [5-2] مهمترين گروه هاي سوپر آلياژي،آلياژهاي پايه Ni مي باشند که يکي از مشهورترين اعضاي آن آلياژ Rene 80 جهت ساخت پره توربين موتورهاي هوايي مورد استفاده قرار گرفته است.[6]

2-1-1 سوپر آلياژهاي پايه نيکل :

در سوپر آلياژهاي پايه نيکل،عناصر آلياژي براي افزايش خواص محلول جامد،تشکيل دهنده هاي رسوب و يا کاربيد،و به عنوان پايدار کننده هاي مرزدانه ها و سطوح آزاد اضافه شدند. تنگستن(W)،موليبدن(Mo)و تيتانيم(Ti)مستحکم کننده موثر محلول جامدند،WوMo همچنين براي کاهش ضريب نفوذ آلياژ به کار مي روند.(يک رابطه کلي معکوس بين نقطه ذوب و نفوذ پذيري وجود دارد).اگر چه اثر کرم(Cr) بر استحکام بخشي از طريق محلول جامد کم است(يعني dτ/dc کم است)،اما به علت حلاليت زياد Cr در Ni اثر کلي آن در استحکام بخشي زياد است.کبالت (Co) اثر کمي بر استحکام بخشي از طريق محلول جامد دارد اما پايداري رسوب هاي زير ميکرونيX) ,Al )Ni3 يا َγ در محلول جامد نيکل يا γ را افزايش مي دهد.در فاز َ γ،X نشان دهنده حضور Ti، نايوبيم (Nb) يا تانتالم (Ta) است. در اين آلياژها مشکل بودن حرکت نابجايي از ذرات منظم َγ مسئول مقاومت زياد آنها به خزش در دماهاي زياد است. نکته جالب رفتار معمول َγ است يعني با افزايش دما از دماهاي کم به حدود c º 700 استحکام حدود 3 تا 6 برابر افزايش مي يابد.همچنين قابل توجه است که در آلياژهاي تک بلور که درc º 1000 تحت تنش قرار مي گيرند رسوبات َγ به درشت شدن و تشکيل تيغه هاي موازي تمايل دارند که عمود بر محور تنش اعمالي قرار مي گيرند. مطالعات اخير تأييد مي کند که با تشکيل اين ريز ساختار ” مواج مانند ” مقاومت به خزش آلياژ افزايش مي يابد. عقيده بر اين است که نبودن صعود نابجايي در اطراف ذرات َγ ،به علت شکل عدسي مانند آنها ،نابجاييها مجبور به برش فاز منظم َγ هستند. اين مسير نابجايي مقاومت آلياژ به سيلان مومسان را افزايش مي دهد.

حضور کاربيدها در مرزدانه هاي آلياژهاي چند بلوري سرش و مهاجرت مرزدانه ها را محدود ميکند.عناصر کاربيدزا،مثلW ،Mo،Nb،Ta،Ti،Cr و واناديم (V) به تشکيل کاربيدهاي M7C3،M23C6،M6C وMC پايدارتر از همه است (مثلاًََ TiC). وقتي ميزان کرم نسبتاً زياد است ،ذرات Cr23C6 تشکيل مي شوند.

Cr، Al،بور(B)،زيرکونيوم(Zr)،و هافنيم(Hf) پايدارکننده هاي سطح اند .حضور کرم به صورت محلول جامد باعث تشکيل Cr2o3 ميشود ،که آهنگ اکسايش و خوردگي داغ راکاهش مي دهد.آلومينيم باعث بهبود مقاومت به اکسايش و مقاومت به پوسته شدن اکسيدها مي شود. بالاخره، B،Zr،و Hf اضافه مي شوند تا در بهبود استحکام گرم،شکل پذيري گرم، و عمر گسيختگي سهيم باشند.

تلاشهاي اخير براي بهبود وضعيت کاري سوپر آلياژها بيشتر به سمت بهينه سازي طراحي و ساختن آنها به روش هاي پيشرفته توجه دارد تا تغيير در ترکيب شيميايي.[7]

ساختار:

ساختار اکثر سوپر آلياژهاي پايه Ni شامل سه جزء اصلي زمينه آستينتي γ ،رسوبات همدوست (coherent) َγ و کاربيدها مي باشد. عناصري مانند آلومينيوم،کروم،موليبدن،تنگستن و کبالت سبب افزايش استحکام محلول جامد γ با شبکه FCC مي شوند و همچنين عناصرTi وAl سبب بوجود آمدن فاز همدوست َγ با فرمول Ni3(Al ,Ti) )ترکيبي با ساختمان شبکه اي منظم شده( شده که چند عنصر ديگر نظير Ta و Nb نيز در مقادير کمتر جايگزين Al يا Ti مي شوند. بنابراين استحکام اين آلياژهاتابعي از کسر حجمي فاز َγ است. در واقع فاز َγ به عنوان مهمترين فاز مقاوم کننده در آلياژ Rene 80 به شمار مي رود. مورفولوژي اين فاز که به صورت کروي،مکعبي يا صفحه اي در سوپر آلياژهاي پايه نيکل ديده شده است به ميزان عدم انطباق شبکه بين فازهاي γو َγ و در نتيجه به ترکيب شيميايي فازهاي γ و َγ بستگي دارد.کاربيد ها نيز از فاز هاي مهم استحکام دهنده در اين آلياژها مي باشند. [8] استحکام دهي سوپر آلياژها توسط سخت کاري محلولي)تداخل اتمهاي جانشيني همراه با تغيير شکل( ،کار سختي)انرژي نهان ناشي از تغيير شکل( و رسوب سختي )تداخل رسوبها همراه با تغيير شکل( افزايش مي يابد.[9]

سوپرآلياژهاي پايه نيکل از لحاظ ترکيبي کمپلکس هستند ولي از لحاظ ريز ساختاري زمانيکه با فولاد ها يا آلياژهاي تيتانيوم مقايسه مي شوند،ساده هستند. ريز ساختار شامل زمينه آستنيت است که به روش محلول جامد استحکام دهي شده است. رسوبات با زمينه همدوس هستند و در آن انواع مختلفي از کاربيد ها و ساير فازها وجود دارد که از ميان زمينه و در طول مرز دانه ها توزيع شده اند. ترکيب مناسب و کنترل مورفولوژيکي موجب ايجاد آلياژهايي مي شود که مقاومت به خوردگي بالا دارند و استحکام زيادي را در دماي بالا نشان مي دهند و مقاومت خزشي و انعطاف پذيري خوبي دارند. اين آلياژ ها بصورت ريخته گري،کار شده و متالورژي پودر توليد مي شوند که بسته به مزاياي اقتصادي و کاربرد هاي خاص روش توليد متفاوت مي باشد.

اکثر آلياژهاي پايه نيکل امروزه توسط رسوب گاما پريم(َγ) استحکام دهي مي شوند که بر اساس ساختار Ni3Al منظم شده که با شبکه FCC γ مادر همدوست است. آلياژ ها همچنين حاوي کاربيد ها،بورايد ها و ساير فاز هايي مي باشند که ممکن است نا مطلوب باشد. اين فازها بسته به نوع دقيق شان ممکن است در زمينه توزيع شوند يا در مرز دانه ها تجمع يابند. عناصر خاصي به منظور تشکيل فازهاي مطلوب،براي افزايش مقاومت در برابر اکسيداسيون و کنترل ماهيت و خصوصيات مرز دانه ها افزوده مي شوند.

ترکيب سوپرآلياژهاي پايه نيکل استحکام دهي شده با َγ از آنجايي که اين آلياژها ممکن است محتوي 15 عنصر باشند،کمپلکس است. هر عنصر يا دسته اي از عناصر يک يا چند عملکرد دارند که در زير آورده شده است:

a) استحکام دهنده هاي محلول جامد: V،Cr،Mo،W،Fe و Co. قابل به ذکر است که اکثر عناصر تا حدودي وارد محلول محلول جامد در زمينه مي شوند حتي اگر چه براي اهداف ديگري افزوده شده باشند. بعنوان مثال،Al براي تشکيل َγ افزوده مي شود،اما در محلول جامد يک استحکام دهنده قوي است.

b) تشکيل دهنده هاي َγ : Al، اما Ti،Nb و Ta مي توانند جايگزين Al شوند.

c) تشکيل دهنده هاي کاربيد: V،Ti،W،Mo،Cr،Nb و Ta که بصورت کاهش اثر بخشي منظم شده اند.

d) تشکيل دهنده هاي اکسيدي: Al و Cr. اکسيد هاي پايدار بر سطوح سوپرآلياژهاي حاوي Al و Cr تشکيل مي شوند و بطور گسترده اي مقاومت اکسيداسيون دماي بالا را افزايش مي دهند.

e) معرفهاي مرز دانه ها: عناصري که هيچ يک از اثرات بالا را ندارند و بدليل تفاوتهاي زياد در اندازه اتمي مرز دانه ها را جدا مي کنند. مانند Mg،B،C،Zr و Hf. از دسته بندي بالا مي توان نتيجه گرفت که يک عنصر داده شده ممکن است براي بيش از يک هدف افزوده شود و مي تواند در بيش از يک فاز اتفاق افتد. براي مثال،آلومينيوم به هر دو صورت زمينه و فازهاي َγ ظاهر مي شود. در زمينه،يک استحکام دهنده محلول جامد خيلي قوي است و باعث مقاومت به اکسيداسيون مي شود. فاز َγ ممکن است حاوي عناصر بيشمار ديگري علاوه بر شکل دهنده هاي َγ باشند.

فازها: زمينه آستنيت: همان طور که قبلا بيان شد،فاز زمينه fcc است و حاوي استحکام دهنده هاي محلول جامد مي باشد که اثرات استحکام دهي متناسب با تفاوت در اندازه اتم بين زمينه(نيکل) و اتم محلول مي باشد. تاثير عناصر مختلف محلول جامد در جاهاي ديگر تخمين زده شده است و همان طور که انتظار مي رود،کروم،موليبدن و تنگستن موثرترين استحکام دهنده ها هستند.

رسوبات گاما پريم: فاز َγ بر اساس ساختار منظم شده Ni3Al با اتمهاي نيکل در مراکز سطوح و اتمهاي آلومينيوم(يا اتمهاي ساير عناصر) در مراکز مکعب مي باشد. رسوبات َγ مي تواند آلياژ را به دو طريق استحکام دهد. راه اول،کرنش هاي همدوسي،نفوذ نا بجايي ها را بدرون رسوب ها مشکل مي کند و دوم،زمانيکه نابجاييها بدرون َγ نفوذ مي کنند،انرژي مرز آنتي فاز (APB) بخاطر ساختار منظم شده بايد ايجاد شود. ثابت شده است که نفوذ نابجايي ها درون ذرات َγ يک مرحله اساسي کنترل تغيير شکل اين آلياژها مي باشد. . فاز َγ با توجه به دما کاملا پايدار است. اين فاز تقريبا استحکام تسليم ثابتي در دماهاي بالاي c˚900 (F˚1650) دارد و بسته به ترکيب وقتي دما به قله يعني به محدوده c˚900 تا c˚700 (F˚1650 تا 1300) مي رسد مقدار کار سختي نيز افزايش مي يابد. اين وابستگي دمايي کار سختي بصورت واکنش هاي بين نابجايي هاي <110> و <100> توضيح داده مي شود. شکل و پايداري ساختاري َγ به پارامتر عدم تطابق،δ،بستگي دارد. . زمانيکه اندازه ذرات يا پارامتر عدم تطابق کوچک باشد،ذرات َγ تمايل دارند که به شکل کروي در آيند. براي آلياژهايي که پارامتر عدم تطابق بزرگي دارند،پير سازي پيوسته منجر به رسوبات مکعبي شکل مي شود که با صفحات {100}زمينه موازيند. بسادگي با ذکر اين نکته که هنگامي که ذرات کوچک هستند اثرات انرژي سطحي غالب است و هنگامي که ذرات بزرگ هستند اثرات انرژي کرنشي غالب است،توضيح داده شود. چون صفحات {100}نرم هستند،تغيير شکل الاستيک زمانيکه اين صفحات،صفحات انطباق هستند سازگاري بيشتري دارد،عناصري مانند نئوبيوم و تيتانيوم تمايل به افزايش پارامتر عدم تطابق دارند در حاليکه آهن و موليبدن تمايل به کاهش آن دارند. پارامتر عدم تطابق اهميت دارد چون نقش بزرگي را در تعيين خصوصيات تغيير شکل ايفا مي کند. زمانيکه عدم تطابق بزرگ است تغيير شکل تمايل دارد که بصورت حلقه رسوبات توسط نابجايي ها اتفاق افتد و زمانيکه کوچک است،برش اتفاق مي افتد. پايداري مورفولوژيکي َγ به عنوان تابعي از تنش اعمالي مطالعه شده است و ثابت شده است که ريز ساختار تعادلي به جهت تنش اعمالي و پارامتر عدم تطابق بستگي دارد. براي مثال،در آلياژهايي که پارامتر عدم تطابق مثبت است،تنش در طول[001] مکعب را به صفحه در طول (001) تبديل مي کند.

کاربيد ها: اکثر سوپر آلياژهاي پايه نيکل حاوي کاربيد هم در مرزها و هم بصورت توزيع شده در زمينه مي باشند. اکثر کاربيد هاي مشاهده شده بصورت MC،M6C و M23C6 مي باشند.

کاربيد هاي MC داراي مورفولوژي بلوکي هستند و ساختار fcc دارند و در زير دماهاي صفر تشکيل مي شوند. آنها با افزايش دما تمايل به تجزيه شدن دارند مگر اينکه آلياژها حاوي مقادير زيادي نئوبيوم و تانتالم باشند که در اين صورت پايدارند. کاربيدهاي پروتوتايپ که تشکيل مي شوند بترتيب کاهش پايداري عبارتند از TaC،NbC،TiC و VC. قابل به ذکر است که اين مرحله توسط ترموديناميک پيش بيني نشده است وممکن است بر اساس حضور موليبدن يا تنگستن باشد که نيروهاي پيوند را تضعيف ميکند.بسته به ترکيب آلياژ مورد سئوال ،نه تنها اتمهاي M جايگزين يکديگر ميشوند بلکه عناصر با فعاليت کمتر نيز ممکن است به کاربيدها ملحق شوند.

ii ) کاربيدهاي M23C6ساختار مکعبي کمپلکس دارند و تمايل به تشکيل در طول مرزدانه ها دارند و در آلياژهاي با کروم بالا فراوان هستند.بسته به ترکيب آنها تمايل دارند که در دماهاي متوسط – 980 ºc تا 870 (Fº 1800 تا 1600)- پايدار باشند. زمانيکه تنگستن و موليبدن موجود باشند ،ترکيب کاربيدها ممکن است2C6 W) ,Cr21(Mo باشد.ثابت شده است که نيکل مي تواند جايگزين کروم شود.چون اين کاربيدها در مرزدانه ها تشکيل ميشوند، توسط جلوگيري از لغزش مرزدانه اي موجب ايجاد مقاومت خزشي مي شوند .هر چند تغيير شکلي که بايد دانه به دانه منتقل شود عاقبت با ترک اين کاربيدها يا با عدم پيوستگي بين دو فاز همراه است که منجر به شکست ميان دانه اي مي شود .کاربيدها معمولاً محلهاي پيدايش ترک خزشي بالا هستند .M23C6 و َγ يک لايه مرزدانه اي بهم پيوسته را تشکيل مي دهند که به حمله محيطي بسيار حساس است و انعطاف پذيري را کاهش ميدهد .

iii) کاربيدهاي M6C ساختار کريستالي مکعبي کمپلکس دارند و عموماً به صورت رسوب مرزدانه اي ظاهر ميشوند. ترکيب به طور گسترده اي تغيير مي کند وفرمولاسيون هايي مانند

Co)2W4C , ( Ni, Co )2Mo3C ,Ni ) پيشنهاد شده اند. پايداري دماي بالاي اين کاربيدها براي کنترل اندازه دانه در حين عمليات حرارتي دماي بالا استفاده شد ه است.اين کاربيدها ممکن است با ساير فازها براي تشکيل ساير کاربيدها و فازها واکنش دهند. اين واکنش ها نسبتاً کند اتفاق مي افتد و در بعضي موارد در حين طول عمر آلياژ ادامه دارند. واکنش هاي زير در اين آلياژها اهميت دارند: َγ + M23C6 → γ + MC

MC → γ + M6C + َγ

˝Μ + M23C6 → ́Μ + M6C

که ́Μ و˝Μ نشان دهنده فلزات در زمينه مي باشند.

ساير فازها: علاوه بر فازهايي که تا کنون بحث شده اند،η،σ،μ و فازهاي Laves مانند بورايد مي توانند در سوپرآلياژها تشکيل شوند; به استثناي بورايد ها که خصوصيات شکست خزشي را بهبود مي بخشند،بقيه عموما زيان آور مي باشند. فاز η داراي ترکيب Ni3X با ساختار HCP مي باشد و زمانيکه ميزان تيتانيوم،نئوبيوم و يا تنتالوم به اندازه کافي بالا باشد از َγ شکل مي گيرد. اين فاز مي تواند در مرز ئانه ها بصورت سلولي رسوب کند که استحکام شکست تنشي نمونه را کاهش مي دهد و يا مي تواند بصورت درون دانه اي با مورفولوژي ويدمن اشتاتن رسوب کند که استحکام را بدون کاهش انعطاف پذيري کاهش مي دهد. برم باعث جداسازي مرز دانه ها مي شود و علاوه بر اشغال جاهاي خالي و کاهش نرخ نفوذ در مرزها،منجر به تشکيل بورايدها عموما با ترکيب M3B2 مي شود. ذرات بورايد سخت هستند و رسوبات ديرگداز مي باشند که آغاز از هم گسيختگي مرز دانه ها را در حين خزش به تاخير مي اندازد.[10]

در سوپر آلياژهاي پايه نيکل با کسر حجمي َγ کمتر از 25% اين فاز معمولاً کروي شکل است،ولي در سوپر آلياژهايي با در صد حجمي بيشتر َγ )بيش از 35%( اين فاز به شکل مکعبي ديده مي شود.[6] بيشتر فاز گاماپريم به دو صورت رسوبات اوليه و ثانويه ، در ساختار سوپرآلياژهاي پايه نيکل مشاهده شده است. رسوبات اوليه درشت و تقريبا مکعبي شکل بوده و بيشتر در نواحي بين دندريتي رسوب مي کنند. رسوبات ثانويه کروي شکل و کوچکتر از رسوبات اوليه بوده،قطر آنها زير nm300 است.بيشتر اين رسوبات در نواحي مغز دندريتي بوجود مي آيند.[11]

خواص مطلوب در سوپر آلياژهاي Rene 80 با اپتيمم کردن کسر حجمي و مورفولوژي َγ ايجاد مي گردد. بطوريکه با افزايش کسر حجمي َγ استحکام افزايش يافته و داکتيليتي کاهش مي يابد. مهمترين خواص خزشي در اين آلياژها با ماکزيمم کردن کسر حجمي فاز َγ ظريف بدست مي آيد. در آلياژهاي ريخته گري شده معمولاً فاز َγ خشن تر از انواع کار شده است و علاوه بر اين بعد از عمليات حرارتي نيز مقدار َγ خشن باقي مانده از مرحله ريخته گري بيشتر مي باشد.با انجام عمليات حرارتي خاص مي توان بخش زيادي از َγ خشن را با َγ ظريف جايگزين نمود. اين عمليات حرارتي معمولاًاز سه مرحله حل سازي،کوئنچ وپيرسازي تشکيل مي گردد.در مرحله حل سازي فاز َγ خشن که پس از ريخته گري توليد شده با حرارت ديدن طولاني در دماي بالا در زمينه آستينتي حل مي گردد. در مرحله بعد نمونه در محيط خنک کننده کوئنچ شده و محلول جامد فوق اشباع ايجاد مي شود. در مرحله پير سازي،نمونه در دماي پايين تري حرارت مي بيند و فاز َγ ظريف ايجاد مي گردد. هرچند مقدار َγ توليد شده تابعي از ترکيب شيميايي است ولي نحوه توزيع و اندازه آن را ترتيب و زمان سيکلهاي عمليات حرارتي معين مي نمايد،بطوريکه اندازه َγ حاصل به سرعت سرد کردن و زمان نگهداري نمونه در دماهاي عمليات حرارتي بستگي دارد. بدين ترتيب اندازه و هندسه قطعه نيز به عنوان يک عامل مهم در تعيين نوع ساختار و خواص مطرح مي گردد. مثلا در پره هاي توربين که قسمت هاي ضخيم ريشه در کنار کنار قسمتهاي نازکتر ايرفويل قرار گرفته سرعتهاي سرد شدن متفاوت مي باشد. در نتيجه اختلاف خواص خزشي در نواحي نازک و ضخيم مشاهده مي گردد.[6]

ويژگي:

فولاد هاي معمولي و آلياژهاي تيتانيوم در دماهاي بالاتر از c˚540 داراي استحکام کافي نيستند و امکان خسارت ديدن آلياژ در اثر خوردگي وجود دارد. چنانچه استحکام در دماهاي بالاتر مورد نياز باشد سوپرآلياژهاي پايه نيکل انتخاب ميشوند. از سوپرآلياژهاي پايه نيکل ميتوان در نسبت دمايي بالاتري (نسبت دماي کار به دماي ذوب) در مقايسه با مواد تجاري موجود استفاده کرد. فلزات دير گداز نسبت به سوپرآلياژها دماي ذوب بالاتري دارند ولي ساير خواص مطلوب آنها را ندارند و بهمين خاطر بطور وسيعي مورد استفاده قرار نمي گيرند.[5-2]

مهم ترين خصوصيت سوپرآلياژها استحکام و عمر طولاني در دماهاي بالاتر از F˚1000 (c˚540) و مقاومت در برابر پديده هايي چون خستگي حرارتي،خزش،خوردگي داغ و سايش مي باشد.تنش گسيختگي در مدت 100 ساعت براي برخي سوپرآلياژها در شکل 2-1 نشان داده شده است.[1]

شکل (2-1) خصوصيات تنش گسيختگي برخي سوپرآلياژها

استحکام سوپرآلياژها نه تنها مستقيما به ترکيب شيميايي بلکه به فرايند ذوب،آهنگري و روش شکل دهي،روش ريخته گري و بيشتر از همه به عمليات حرارتي پس از شکل دهي،آهنگري يا ريخته گري بستگي دارد. سوپرآلياژها مقاومت در برابر اکسيداسيون بالايي دارند اما در برخي موارد مقاومت خوردگي کافي ندارند. در کاربردهايي مانند توربين هواپيما که دما بالاتر از c˚760 است سوپرآلياژها بايد داراي پوشش باشند. سوپرآلياژها در کاربردهاي طولاني مدت در دماهاي بالاتر از c˚649 مانند توربينهاي گازي زميني مي توانند پوشش داشته باشند. فن آوري پوشش دهي سوپرآلياژها بخش مهمي از کاربرد و توسعه آنها مي باشد. نداشتن پوشش به معني کارآيي کم سوپرآلياژها در درازمدت و دماهاي بالاست.[5-2]

اندازه رسوبات گاما پريم و مقدار آنها،بخصوص مقدار رسوبات ثانويه همراه با حضور عناصر ايجاد کننده ي محلول جامد،از جمله عوامل تعيين کننده ي ميزان افزايش استحکام سوپرآلياژهاي سخت شونده با پير سختي هستند.شکل 2-2 الف اثر اندازه رسوبات گاما پريم بر سختي و شکل 2-2 ب اثر مقدار رسوبات بر تنش تسليم يک سوپرآلياژ پايه نيکل را نشان مي دهد.

شکل( 2-2) اثر الف)اندازه رسوبات بر سختي ب) درصد حجمي رسوبات گاما پريم بر تنش تسليم

شکل 2-3 نشان مي دهد که با افزايش مقدار رسوبات در اثر تغيير دماي پير کردن در دماهاي بالاي c˚1025 سختي کاهش مي يابد.

شکل (2-3) اثر مقدار کل رسوبات گاما پريم بر سختي سوپرآلياژ IN-738LC در دماي بين c°1025 تا c°1180

بنابراين ميتوان نتيجه گرفت رسوب گاماپريم اوليه سبب افت سختي نسبت به حالتي که تمام رسوبات در زمينه حل شده اند مي گردد.علت اين پديده را ميتوان با خروج عناصر آلياژي مورد نياز براي تشکيل گاماپريم از زمينه و در نتيجه کاهش اثر سخت شدن با ايجاد محلول جامد توجيه کرد.

با افزايش مقدار رسوبات در نمونه هاي پير شده در دماهاي بالاي c˚1025،سختي کاهش مي يابد. با افزايش مقدار گاماپريم با تغيير دماي پيرکردن از c˚1025 تا c˚825 سختي افزايش يافته و چگونگي اين ازدياد سختي از مکانيزم عبور نابجايي ها با کمانه کردن(مدل اوراوان) پيروي مي کند. با زياد شدن مقدار رسوبات با تغيير دماي پير کردن در دماهاي زير c˚825 نيز سختي افزايش يافته،اما روند تغييرات با مدل ارائه شده بر مبناي مکانيزم برش رسوبات تطابق بيشتري دارد. سوپرآلياژهاي پايه نيکل ترکيب بهينه اي از استحکام دماي بالا و مقاومت به خوردگي داغ را دارا مي باشند به گونه اي که آلياژي مانند IN-738LC ،که يک آلياژ ريختگي پايه نيکل قابل پير سختي است،استحکام دماي اتاق آن تا دمايc˚760 به مقدار کمي کاهش يافته،عمر گسيختگي آن در تنش هاي اعمالي کمتر از MPa100 و دماي کاري c˚850 بيش از يکصد هزار ساعت بوده،بعد از سه هزار ساعت کار در دماي c˚925 و محيط حاوي سولفات و کلرايد سديم،پوسته پوسته نمي شود. حضور ترکيب مناسبي از عناصر آلياژي و نيز رسوبات گاما پريم) Ni3Al ( دو عامل اصلي هستند که در صورت مناسب بودن شرايط ريخته گري و فرايند عمليات حرارتي،سبب ايجاد چنين ترکيب مناسبي از خواص مهندسي در اين سوپرآلياژها مي شوند. در حالت کلي مي توان گفت که افزايش مقدار کل گاما پريم اگر همراه با افزايش مقداررسوبات ثانويه باشد،سختي افزايش يافته،در غير اين صورت با افزايش مقدار گاما پريم سختي کاهش مي يابد.[11]

دماي کاري:

سوپرآلياژها عموما براي کار در دماهاي بالاتر از c˚540 و کمتر از نقطه ذوب که معمولا بالاتر از c˚1204 است مناسب هستند. سوپرآلياژهاي پايه نيکل،عموما داراي حد دمايي در حدود c˚816 هستند. در دماهاي بالاتر از اين حد از آلياژهاي ريخته استفاده مي شود. امروزه در صنعت سوپرآلياژها کاملا مشخص است که از چه نوع آلياژ ويژه اي براي کار در يک دماي مشخص استفاده شود. به عنوان مثال اکثر سوپرآلياژهاي پايه نيکل فقط در دماهاي c˚704- 649 مورد استفاده قرار مي گيرند.[12]

کاربرد:

پيشرفت در تکنولوژي توربين گازي و تقاضا براي کارايي بالاتر،نياز به موادي با قابليت تحمل تنش هاي بيشتر در دماهاي رو به افزايش و زمانهاي طولاني تر را ايجاب مي کند.سوپرآلياژها جزء معدود موادي هستند که توانايي و قابليت کاربرد در دماهاي بالاتر را داشته و براي استفاده در داغ ترين قسمت هاي يک توربين گازي گسترش يافته اند. دسته اي از اين آلياژها که در طي 50 سال گذشته،خصوصا براي قسمت هاي داغ توربين هاي گازي مدرن مورد استفاده قرار گرفته است سوپرآلياژهاي پايه نيکلي هستند که در حال حاضر نيز براي ساخت قطعات بحراني از قبيل پره هاي متحرک توربين بکار مي روند. فعلا ماده اي که در زمينه ارائه ترکيبي از استحکام در دماي بالا و پايداري ريز ساختاري،مقاومت در برابر خستگي و اکسيداسيون،خوردگي داغ،صلبيت(stiffness) مناسب و چگالي مطلوب قادر به رقابت با سوپرآلياژهاي پايه نيکلي باشد براي استفاده در صنعت معرفي نگرديده است.

سوپرآلياژهاي تک بلور که در پره هاي متحرک توربين هاي مدرن مورد استفاده قرار مي گيرد،در محدوده دمايي c˚50 بالاتر از آلياژهاي مشابه در انواع ريخته گري معمولي با انجماد يافته جهت دار عمل مي کنند. قابليت و کارآيي ساختاري اين سوپرآلياژها در دماي بالا به عواملي از قبيل تکامل ريز ساختاري،وجود تخلخل هاي ريخته گري و گسترش ترکها در طي تغيير فرم خزشي بستگي پيدا مي کند.[1]

کاربرد سوپرآلياژها در دماهاي بالا بسيار گسترده و شامل قطعات و اجزاء هواپيما،براي ساخت پره توربين هاي گازي نيروگاهها و زير دريايي ها،تجهيزات شيميايي و پتروشيمي است. از جمله موارد استفاده سوپرآلياژها مي توان قطعات توربين هاي گاز هواپيما،ديسک ها،پوسته ها،تيغه ها،محفظه هاي احتراق،لوله هاي خروج گاز،محور هاي انتقال نيرو،سوپاپهاي بخار،قطعات موتور جت و ….. اشاره کرد. در سال 1950 فقط 10% از کل وزن توربين هاي گاز هواپيما از سوپرآلياژها ساخته مي شده است اما در سال 1985 اين مقدار به 50% رسيده است.[13]

Rene 80 2-1-2; آلياژ تيغه توربين ريخته گري شده:

اين آلياژ پايه نيکل داراي استحکام شکست بالا و مقاومت به خوردگي داغ خوبي مي باشد و يک ترکيب غير معمول را براي آلياژ هاي تيغه توربين دارد. اکسيداسيون دماي بالا در اين آلياژ بجاي درون دانه اي بطور يکنواخت پيش مي رود. انعطاف پذيري دماي بالاي زيادي نيز دارد.

Rene 80 يک آلياژ ريخته گري شده،پايه نيکل تيغه توربين مي باشد که براي موتور هاي جت با عمر طولاني توسعه پيدا کرده است. اين آلياژ چقرمه،استحکام شکست بالا تاF°1900،مقاومت به خوردگي داغ و پايداري طولاني مدت دارد. ساير آلياژ هاي استحکام بالاي تيغه توربين (MAR-M200,B1900,IN 100,Rene 100) داراي مقاومت به خوردگي داغ پاييني هستند،در حاليکه آلياژ هايي که در آنها مقاومت به خوردگي داغ بهبود يافته است (U-700,U-500,Rene 77) استحکام شکست پايين دارند.

ترکيب و ريز ساختار:

Rene 80 نسبت Ti / Al بالاتري نسبت به Rene 77 و Rene 100 دارد که بهمين دليل مقاومت به خوردگي داغ آن بالاتر است. (هر چند نسبت Ti / Al بالاتر موجب مي شود که مقاومت به اکسيداسيون کاهش يابد). جدول 1-2 اين آلياژها را با هم مقايسه مي کند.آلومينيوم و تيتانيوم عناصر غالبي هستند که به منظور تشکيل رسوبات سخت تر َγ ،Ni3(Al,Ti)،با نيکل ترکيب مي شوند. آلياژ داراي يک مقدار کمينه اي از َγ يوتکتيک مي باشد که از فاز مايع شکل گرفته است. ميزان اين يوتکتيک(اگر وجود داشته باشد) به اندازه مقطع جزء و عمليات ريخته گري بستگي دارد. در حين عمليات حرارتي عمليات محلولي صورت مي گيرد. Rene 80 زمينه کاربيد تيتانيوم(MC) را در حين انجماد تشکيل مي دهد. اين کاربيد ها در حين عمليات حرارتي و عمليات براي تشکيل کاربيد هاي مرز دانه اي M6C و M23C6 ، به آرامي شکسته مي شوند. افزودن موليبدن و تنگستن (که در ابتدا براي استحکام دهنده هاي محلول جامد افزوده مي شوند) منجر به تشکيل کاربيد هاي مرز دانه اي موليبدن و تنگستن M6C در حين در معرض قرار دهي در دماي 1700 تا F°1900 مي شود. کاربيد کرم معمول،M23C6،که در اکثر سوپر آلياژ ها تشکيل مي شود،همچنين در Rene 80 بعد از قرار دهي در دماي 1400 تاF°1800 ديده مي شود. مزيت اصلي M6C اين است که داراي دماي محلول سازي بالاتر از نوع M23C6 مي باشد. (2100 VS 1950°F). آلياژ هايي با حداقل 5 تا 6% Mo + W2/1 ،مانند Rene 41 و Rene 80 کاربيد M6C را در محدوده دمايي بالاتري تشکيل مي دهند.

جدول (2-1) ترکيب اسمي آلياژهاي تيغه توربين ريخته گري شده

عمليات حرارتي:

عمليات حرارتي توازني را بين استحکام شکست و انعطاف پذيري کششي برقرار مي کند.

عمليات حرارتي مطابق زير است:

1) نگهداري به مدت 2 ساعت در F°2225 در خلا و کوئنچ در هليم

2) نگهداري به مدت 4 ساعت در F°2000 در خلا و کوئنچ در هليم

3) نگهداري به مدت 4 ساعت در F°1925 در خلا و تقريبا 20 دقيقه در F°1200 سرد شود.

4) پير سازي به مدت hr16 در f°1550 در خلا

خصوصيات:

عمليات حرارتي Rene 80 در مقايسه با Rene 100 و Rene 77منجر به افزايش انعطاف پذيري کششي در دماي بالا و کاهش استحکام کششي مي شود. استحکام شکست خزشي Rene 80 عموما معادل Rene 77 Rene 100, مي باشد.(شکل 2-4).

شکل (2-4) استحکام گسيختگي تنش 3 آلياژ Rene به عنوان تابعي از زمان در دو دماي بالا

در تنش هاي بالاتر و دماهاي پايين تر براي زمان هاي کوتاه تر،Rene 100 مزيت استحکام نسبت به Rene 80 دارد. براي زمان هاي طولاني تر و در تنش هاي پايين تر و دماهاي بالاتر که شرايط موتور جت را القا مي کند،Rene 80 برتر از Rene 100 مي باشد. هر دو آنها تحت تمام شرايط برتر از Rene 77 مي باشند. آزمايشات شکست براي بيش از hr5000 در 1400 تا f°1800 از دو حرارتهاي توليدي نشان مي دهد که بر اساس تشکيل فازهاي سيگما يا TCP عمر شکست کاهش غير قابل انتظاري ندارد.

پايداري سطحي:

در حين عمليات،تيغه هاي توربين در معرض اکسيداسيون و خوردگي داغ( به شکل اکسيداسيون شتابدار) قرار مي گيرند. خوردگي داغ از واکنش هاي بين آلياژ و سولفات سديم تشکيل شده در فرايند احتراق،نتيجه مي شود.

در آزمايشات اکسيداسيون ديناميکي بعد از hr1000 در f°1800،صدمات فلزي Rene 80 سه برابر بيشتر از Rene 77 و کمي بيشتر از Rene 100 بوده است. اکسيداسيون Rene 80 بصورت يکنواخت اتفاق مي افتد در حاليکه در دو آلياژ ديگر حمله بصورت مرزدانه اي است.(شکل 2-5).

شکل (2-5) ريز ساختار Rene 77(بالا سمت راست) ،100(بالا سمت چپ) و 80(پايين) بعد از 1000 hr اکسيداسيون در f°1700

زمانيکه حمله با يکنواختي بيشتر با انعطاف پذيري بالاي Rene 80 بعد از عمليات حرارتي همراه شود موجب مقاومت به خستگي حرارتي عالي آلياژ مي شود. آزمايشات اجزاء نشان دهنده بهبود 10 برابري در عمر خستگي حرارتي نسبت به Rene 100 و Rene 77 کار شده مي باشد. مقاومت Rene 80 در برابر خوردگي داغ بالاتر از ساير آلياژ ها با محتواهاي کرم قابل مقايسه،مي باشد.(جدول 2-2).

جدول (2-2) خوردگي داغ آلياژهاي تيغه توربين

مقاومت به خوردگي داغ به اکسيد هاي سطحي تشکيل شده(Cr2O3,TiO2) نسبت داده مي شود. آلياژ مشابه U-500 رفتار مي کند که حاوي Cr18% مي باشد و همچنين اکسيد هاي غني از کرم را تشکيل مي دهد.[22]

2-2 خزش:

2-2-1 مروري کوتاه بر خزش:

دماي زياد به تحرک اتمها و نابجاييها کمک کرده و با افزايش تحرک اتمها فرايندهايي که توسط نفوذ کنترل مي شوند مي توانند بر خواص مکانيکي مواد در دماي بالا تأثير بگذارند. تحرک نابجاييها توسط مکانيزم صعود انجام مي گيرد. پس با افزايش دما غلظت جاي خالي در مواد افزايش مي يابد. در بعضي از فلزات با افزايش دما سيستم لغزش تغيير مي کند و يا سيستم هاي لغزش جديدي مطرح مي شوند. اکسايش و نفوذ مرزدانه اي اکسيد از عواملي هستند که بايد از ايجاد آنها در دماي بالا جلوگيري کرد. نگهداري بلند مدت آلياﮊهاي پير سخت شده در دماي زياد باعث فرتوت شدن آنها مي شود و با درشت شدن ذرات فاز ثانويه استحکام خود را از دست مي دهند. ارتباط شديد استحکام با دما براي مواد مختلف و در دماهاي مختلف مهم است. دماي همساني را به صورت نسبت دماي آزمايش به دماي ذوب و با مقياس دماي مطلق تعريف مي کنيم و در دماي

همساني بيش از 5/0 ،خزش از نظر مهندسي اهميت پيدا مي کند. تغيير شکل فزاينده مواد تحت تنش ثابت،خزش ناميده مي شود[14].

منحني خزش براي تعيين تغييرات وابسته به زمان در کرنش بيان مي شود.( شکل2-6).

منحني خزش به سه منطقه تقسيم مي شود. پس از تغيير شکل آني اوليهoε ،معمولا مواد وارديک مرحله ي انتقالي مي شوند که در آن آهنگ کرنشdt/εd با زمان کاهش و به مقداري حداقل و پايدار مي رسد که براي بيشتر عمر قطعه ادامه دارد. اين دو منطقه به ترتيب به عنوان مرحله ي گذرا يا خزش اوليه و مرحله ي خزش پايدار شناخته شده اند. پس از افزايش آهنگ خزش در مرحله ي سوم يا سومين مرحله ي خزش،نوبت به شکست نهايي با زمان tR مي رسد [7]. عملاﹰکرنشي که با oε نشان داده مي شود در اثر وارد شدن بار به صورت لحظه اي رخ مي دهد. [14]

شکل (2-6) منحني سه مرحله خزش. منحني A آزمايش در بار ثابت و منحني B آزمايش در تنش ثابت

کاهش آهنگ کرنش در مرحله ي اول به تغييرات ريز ساختاري اي مربوط مي شود که مقاومت کلي به حرکت نابجايي را افزايش مي دهد. آهنگ کرنش ثابت مرحله ي دوم مشخص کننده ي ريز ساختاري پايدار و موازنه ي ديناميکي بين سخت شدن و نرم شدن (بازيابي) مي باشد. در تنشهاي زياد يا دماهاي زياد موازنه بين نرم شدن و سخت شدن از بين مي رود، و آهنگ خزش افزايشي مرحله ي سوم ناشي از ضعف متالورﮊيکي مي باشد. اين تغييرات ريز ساختاري شامل گلويي شدن موضعي، خوردگي، شکست مرزدانه اي،تشکيل حفره، رسوب ذرات ترد فاز دوم و حل شدن مجدد فاز دوم است که ابتدا به استحکام آلياﮊ کمک مي کرد. [7]

2-2-2 رفتار جديد خزش:

بخاطر تنوع فرايندهاي متالورژيكي و بخاطر سرعت وجهت اين فرايند ها كه مي تواند با دما و زمان تغيير كند،انحراف از منحني خزش قديمي مي تواند شكلهاي زيادي بگيرد و مي تواند چشم پوشي شود،مگراينكه مطالعات دقيق خزش در فاصله هاي به اندازه كافي مخصوصا در طول مراحل اوليه آزمايش بكار برده شوند. براي فولادهاي 2.25Cr-1Mo،Cr-Ni-Mo و Cr-Mo-V، بعضي آزمايشات يك افت ناگهاني را تا نرخ خزش منفي (انقباض) بعد از آغاز جزئي دوره خزش مثبت اوليه آشكار مي كنند. زمانيكه اين انقباض پايان يافت، قسمت باقيمانده آزمايش يك توالي قديمي از كاهش يافتن،پايداري و سپس افزايش نرخ خزش را نشان مي دهد. شكل2-7 مثالي از فولاد 2.25Cr-1Mo نرمال وتمپر شده كه در MPa 8/275 (ksi 40) و در °c482 (F°900) آزمايش شده است را نشان مي دهد.

شکل (2-7) منحني خزش فولاد Mo1-Cr25/2 نرمال

و تمپر شده تا MPa607(ksi88)استحکام کششي دردماي اتاق

براي بسياري از تركيبات مواد و دماهاي آزمايش،تقريبا تمامي منحني هاي خزش اين آزمايشها يک نرخ كمينه كاذب اوليه را در طول قسمتي از مرحله اوليه نشان مي دهد.دو مرحله خزش پايدار براي فولاد Mo1-Cr25/2 آنيل شده گزارش شده است،که بر اساس تاثير متقابل موليبدن واتمهاي كربن با نابجائي ها و افزايش بعدي در تعداد اين اتمها بعنوان رسوب Mo2Cبود. كاهش حجم همراه با فرايند رسوب گيري ممكن است براي گرايشات منحني خزش مشاهده شده در نظر گرفته شوند. نفوذ بين شبكه اي كربن و هيدروژن بدرون نابجائي ها مشاهده شده است، و اثرات پيركرنشي آلياژ موجب انتقال نرخ خزش ذكر شده براي فولاد هاي كربني و فولاد Mo 5/0% نرمال شده مي شود. خزش منفي در Nimonic 80A مشاهده شده كه به يك عكس العمل منظم در زمينه Ni-Cr و تشكيل احتمالي Ni3Cr مرتبط است.

يك منبع كاملا متفاوت الگوهاي قديمي در آزمايشات خزش دردماي بالا، بر اساس واكنش با هوائي كه محيط را تشكيل مي دهد اتفاق مي افتد. آزمايشات بيش از h50 با آلياژهاي Cr20-Ni80 در 816 و c˚982(F˚1800،1500) كاهش خزش را بعداز اينکه به مرحله سوم رسيده بود نشان داد، كه در دوره دوم خزش پايدار و بعدا دوره ديگري از مرحله آخر خزش نتيجه داد. شكل 2-8 اثر سخت كردن اكسيدي را در منحني خزش نمايش مي دهد.

شکل (2-8) منحني هاي خزش آلياژ V2 آزمايش شده در c˚980(F˚1800)و MPa2/17(psi2500)

a) آزمايش براي مدتي در آرگون و هوا انجام شده است

b) که منحني نمونه آزمايش شده در هوا نشان داده شده است.

اين رفتار،كه عمرگسيختگي را طولاني تر كرد و موجب يک کاهش شيب در منحني هاي لگاريتم تنش بر حسب لگاريتم عمرگسيختگي شد،بر اساس تشكيل اكسيد و نيتريد بر سطوح تركهاي بين بلوري كه به شدت در طول خزش سومي تشكيل شدند، بود. اتصالات دروني مشاهده شده بسياري از اين تركها اساسا به منظور تقويت شدن در مقابل تغيير شكل خزش در مراحل پاياني آزمايشات اضافه شده اند. اين اثر همچنين در Ni%8/99 آزمايش شده در c˚816(F˚1500) تحت تنش MPa 7/20 (psi3000)مشاهده شده است. شكست بعد از مدت زمان طولاني تري در مقاطع با سطح تنش پايين تري از شعاع محل اتصال سطوح اتفاق افتاد. تركهاي بين دانه اي كمتر در اين منطقه سخت شدن اكسيدي كمتري را نسبت به مقطع سنجه نتيجه داد.[15]

2-2-3 آزمايش گسيختگي ناشي از تنش:

وقتي لازم است که پاسخ ماده براي کاربرد در زمانهاي کوتاه ارزيابي شود،مثل افشانک موتور راکت(s100=tR) يا تيغه توربين موتور هواپيماي جنگي(tR=100hr) عمر شکست در دما و تنش معيني به دست مي آيد. در شرايط عمر کوتاه،به جاي اينکه سئوال شود قطعه چقدر تغيير شکل داده است،سئوال اصلي اين است که آيا قطعه دوام مي آورد يا خير. در نتيجه داده هاي منحني خزش- زمان از نظر مشکلات مهندسي اهميت زيادي ندارند. به اين دليل آزمون گسيختگي خزش معموﻵ فقط يک داده را تعيين مي کند که آن هم عمر شکست Rt است.[7]

آزمايش گسيختگي ناشي ازتنش،شبيه آزمايش خزش است با اين تفاوت که در آن،آزمايش تا شکست ادامه مي يابد و بار مورد استفاده در اين آزمون بيشتر مي باشد و بنابراين آهنگ خزش بيشتر است. در آزمايش خزش تغييرات ابعادي که در اثر قرار گرفتن در دماي زياد به وجود مي آيد،اندازه گيري مي شود،در صورتي که در آزمايش گسيختگي ناشي از تنش،اثر دما بر مشخصات تحمل بار در طولاني مدت را اندازه مي گيرد. کرنش کل در آزمايش خزش غالبا کمتر از 50 درصد است در صورتي که آزمايش گسيختگي ناشي از تنش،کرنش کل حدود 50 درصد مي باشد. تغيير شکست از ورادانه اي به مرزدانه اي،اکسايش،باز بلوري در رشد دانه،يا ساير تغييرات ساختاري چون کروي شدن،گرافيت زايي يا تشکيل فاز سيگما از جمله تغييرات ساختاري مي باشد که در اثر تغيير شيب خط گسيختگي ناشي از تنش اتفاق مي افتد.[14]

2-2-4 مکانيزمهاي تغيير شکل:

در دماهايي که نسبت به نقطه ذوب مواد بلورين کمترند مکانيزمهاي تغيير شکل غالب لغزش و دوقلويي اند. هر چند در دماهاي متوسط و زياد ساير مکانيزمها اهميت بيشتري دارند. در تنشهاي کم و دماهاي زياد،که آهنگ خزش با تنش اعمالي تغيير مي کند،نظريه نابارو و هرينگ اين است که فرايند خزش با نفوذ اتمي ناشي از تنش کنترل مي شود. اين نوع خزش نفوذي شامل مهاجرت تهي جاي ها همراه با شيب غلظتي از مرزدانه هاي تحت کشش به مرز دانه هاي تحت تنش فشاري است. همزمان اتمها در جهت مخالف حرکت مي کنند و به ازدياد طول دانه ها و نمونه مورد آزمايش منجر مي شوند. خزش نابارو-هرينگ را مي توان با معادله زير توصيف کرد:

(eq1-2) کهs˚ε آهنگ خزش پايدار،k ثابت بولتزمن ،T دماي مطلق ،b بردار برگرز،σ تنش اعمالي و DV نفوذ حجمي در داخل دانه است.

فرايند مشابه و نزديک ديگر خزش براي خزش نفوذي را کوبل عرضه کرد که شامل نفوذ اتمي يا يوني در مرزدانه ها است. معادله آن عبارت است از :

(eq 2-2)

خزش کوبل نسبت به خزش نابارو – هرينگ به اندازه دانه حساستر است.

در سطح تنش متوسط تا زياد و دماهاي بيش از حدودTm 5/0 ،تغيير شکل خزش با حرکت، کنترل شده با نفوذ نابجاييها کنترل مي شود. ويرتمن پيشنهاد کرد که در گستره تنش ها و دماهايي که ذکر شد فرايند خزش با صعود نابجاييهاي پله اي از موانع نابجايي کنترل مي شود.[7] زيرا نابجاييهاي حلقه هاي مجاور يکديگر را دفع مي کنند.[14] معادله آن به صورت زير ا ست:

(eq 3-2)

که A ثابت ماده است.

مکانيزم ديگر تغيير شکل در دماي زياد شامل لغزش يا سرش مرزدانه هاست ولي مکانيزم تغيير شکل مستقلي را نشان نمي دهد و بايد با انواع ديگر تغيير شکل همراه شود.

تمام مکانيزمهاي تغيير شکل در دماي زياد به نفوذ اتمي يا يوني وابسته اند اما از جنبه هاي حساسيت به ساير متغير ها مثل d,σ،G متفاوت اند. مثلا افزايش اندازه دانه خزش کوبل و نابارو-هرينگ را به همراه سرش مرزدانه اي کاهش مي دهد،اما فرايند صعود نابجايي را چندان تغيير نمي دهد. پس براي کاهش همزمان چند مکانيزم تغيير شکل،بهبود چشمگيري در خصوصيات آلياژ لازم است.

براي فلزات fcc،خزش نفوذي با مکانيزم نابارو-هرينگ يا کوبل در دماي زياد اما در سطح تنشهاي کمتر کنترل کننده مي باشد.در نقشه هاي مکانيزم مواد مرز جدايش نشان دهنده ي ترکيبي از تنش و دماست که در آن آهنگهاي کرنش دو مکانيزم تغيير شکل با هم برابرند و نقاط سه گانه وقتي رخ مي دهد که در تنش و دماي خاصي سه مکانيزم تغيير شکل داراي آهنگهاي کرنش يکسان باشند.شکل 2-9 يک نقشه نهايي مقايسه اي است که اثر سوپر آلياژ پايه نيکل MAR-M200 که با مکانيزمهاي چندگانه مقاوم شده است را در کوتاه کردن حوزه صعود نابجايي نسبت به نيکل خالص نشان مي دهد. آهنگهاي کرنش خزش در سوپر آلياژ،که در توربين گازي به کار مي رود،به مقدار زيادي کاهش يافته است. با اضافه کردن عناصر آلياژي و درشت کردن دانه ها،خطوط مربوط به آهنگهاي کرنش يکسان بيشتر جابجا مي شود،بنابراين مقاومت به خزش بيشتري به ماده مي دهد.[7]

شکل (2-9) نقشه هاي تغيير شکل براي (الف) نيکل(mμ100)،(ب) MAR-M200 آلياژ پايه نيکل(mμ100).آهنگ خزش با مکانيزمهاي چند گانه مقاوم شدن و درشت کردن دانه ها افزايش يافته است.

2-2-5 شکست در دماي زياد:

حالت شکست فلزات با زياد شدن دما از درون دانه اي به مرزدانه اي تبديل مي شود.وقتي شکست درون دانه اي رخ مي دهد،صفحات لغزش از مرزهاي دانه ضعيف ترند،در صورتيکه در شکست مرزدانه اي،مرزدانه ضعيف تر است. دماي هم انسجامي (ECT)،دمايي است که در آن دانه ها و مرزهاي دانه داراي استحکام برابرهستند (شکل 2-10).

شکل (2-10) دماي هم انسجامي

علاوه بر اثر تنش و دما بر ECT ،آهنگ کرنش نيز تاثير مهمي بر آن دارد.کم شدن آهنگ کرنش،ECT را کم و بنابراين تمايل به شکست مرزدانه اي را زياد مي کند،چون با زياد شدن اندازه دانه مقدار مرزدانه کم مي شود، ماده اي که اندازه دانه آن بزرگ است در بالاي ECT استحکام بيشتري از ماده ريزدانه دارد و در زير ECT عکس اين مطلب درست است.[14]

به طور کلي شکست مرزدانه اي با ترکيبي از سرش مرزدانه اي و حفره دار شدن مرزدانه ها رخ مي دهد که با تمرکز تنش و يا بي نظمي هاي ساختاري مثل لبه مرزدانه ها،نقاط سه گوش مرزدانه ها و ذرات سخت همراه است.

اگر هيچ کدام از فرايندهاي انتقال جرم به وسيله نفوذ و يا سيلان مومسان مرزدانه اي حضور نداشته باشد،با تشکيل آرايش صفحه اي از حفره هاي مرزدانه اي جدايش مرزدانه اي به وجود مي آيد و سرانجام به هم پيوسته و ترک مرزدانه اي را تشکيل مي دهند. علاوه بر آن، شکست مي تواند با تشکيل ترکهاي گوه اي شکل (نوع W)در نقاط سه گوش مرزدانه ها به وجود آيد.[7]اين ترک ها در امتداد مرزهاي دانه اي که تقريبا عمود بر تنش وارده قرار دارند،اشاعه مي يابند . ترکهاي نوع W با شرايط خزشي شامل دماهاي متوسط خزش و مقادير زياد تنش همراه هستند. حفره هاي گرد يابيضوي واقع در مرزهاي دانه (ترک نوع r)در دماهاي زيادتر خزش و تحت تنشهاي کمتر تشکيل مي شوند. ايجاد حفره ها در مرزدانه در برآمدگيهاي مرزدانه و در ذرات فازثانوي ظريف موجود در مرزدانه رخ مي دهد. براي مثال آلياژ Udimet700 با مبناي نيکل، بيشتر استحکام خود را ازذرات رسوب َγ و اساسا(Ti،Al)Ni3 به دست مي آورد. در دماهاي بالاي دماي حل شدن َγ ، شکست مرزدانه اي به آساني از طريق تشکيل ترک از نوعW رخ مي دهد.[14]

2-2-6 عمليات درون يابي و برون يابي:

تعيين رفتار گسيختگي خزشي تحت شرايط كاربري در نظر گرفته شده نيازمند برون يابي و يا درون يابي اطلاعات خام مي باشد. هيچ روش منفردي براي تعيين خصوصيات وجود ندارد; هر چند كه تنوع تكنيكها براي كنترل داده هاي بسياري از مواد و كاربرد هاي مورد علاقه مهندسان شكل گرفته است. اين تكنيكها شامل روشهاي گرافيكي، پارامتر هاي دما-زمان و روش هايي مي باشندكه براي تخمين زماني كه داده ها پراكنده هستند يا بدست آوردنشان مشكل است استفاده مي شود. روشهاي برون يابي به صورت زير مي باشند:

الف-روشهاي گرافيکي: نتايج آزمايش معمولا بعنوان نمودارهايي از لگاريتم تنش بر حسب لگاريتم زمان گسيختگي و لگاريتم تنش بر حسب لگاريتم نرخ خزش ثانويه، با يك منحني مجزا (ايزوترم) براي هر دماي آزمايش نمايش داده مي شوند. براي تغييرات محدود متغير هاي آزمايش، نقاط آزمايش معمولا روي يك خط مستقيم براي هر دما مي افتند. غير خطي بودن همدماها با تغييرات وسيع پارامتر هاي آزمايش بطور متفاوتي رفتار مي كند، اما يك عمل رايج اين است كه داده ها را توسط دو يا چند خط راست منقطع نشان داد. شكل2-11 چنين رفتاري را براي آلياژ آلومينيوم نشان ميدهد.

شکل (2-11) منحني لگاريتمي تنش بر حسب عمر شکست براي آلياژ آلومينيوم 651T-6061

خطوط همدما براي دماهاي پايين تر بنا بر خصلتشان يك شيب مسطح تري را نسبت به دماهاي بالاتر نشان مي دهند. در يك دماي داده شده، هنگامي كه تنشهاي آزمايش تا زير يك سطح داده شده افت مي كند، شيب همدما معمولا تند مي شود. حتي تحت اين شرايط برون يابي بايد تنها در جهت زمانهاي طولاني تر براي تغييرات كمتر دماهاي آزمايش باشد. بدليل تفاوت در شيب لگاريتم تنش بر حسب لگاريتم زمان، همدماها ظاهرا با يك تغيير تدريجي در شكل شكست از درون دانه اي در دماهاي پايين تر و تنش بالاتر به مرز دانه اي در دماهاي نسبتا بالا و تنش پايين همراه هستند.

ب- پارامترهاي دما- زمان: دماهاي بالاتر از دماهايي که در سرويس با آنها مواجه مي شويم براي کوتاه کردن زمان مورد نياز براي بدست آوردن نتايج گسيختگي خزشي استفاده مي شده اند . يک چنين شيوه اي دما و زمان را به داخل يک عبارت يا پارامتر مي گنجاند. زمانيکه پارامتر محاسبه شده براي دما و زمان مطلوب سرويس در محدوده گستره منحني اصلي افت پيدا مي کند،تنش برابر مي تواند مستقيماًً از آن منحني خوانده شود. بيش از 30 پارامتر پيشنهاد شده است : اگر چه هميشه روش را توسعه نمي دهد اما چندين تا مي توانند از معادله زير مشتق شوند:

eq 4-2))

کهt زمان گسيختگي برحسب ساعت است، σ تنش بر حسب PSI ، T دماي آزمايش بر حسب ˚F و TA ، log t A ، Q و R ثوابتي هستند که از داده هاي عملي آزمايش تعيين مي شوند . شکل 2-12 نيازمندي هاي هندسي را براي خطوطي تنش ثابت براي چندين پارامتر بر نمودار لگاريتم زمان بر حسب دما يا دو طرفه نشان مي دهد .

شکل (2-12) شکل شماتيک پارامتر هاي خزش

از اينها پارامترهاي لارسون- ميلر و مانسون- هافرد پيشرفت هاي اوليه را در پارامتر هاي دما –زمان را ارائه مي دهند.

– پارامتر لارسون ميلر:در 1953 ، لارسون و ميلر يک نظريه کلي پارامتر هاي دما – زمان را براي ارتباط دادن و برونيابي کردن داده هاي گسيختگي خزشي معرفي کردند . براي پارامترلارسون – ميلر ، خطوط تنش ثابت بر نمودار لگاريتمt بر حسب1/TA در نقطه0 =1/TAبه هم مي رسند ( شکلa2-12).در آن نقطه، log t=c معرف بهترين مقدارc براي داده هاي ارائه شده مي باشد. در شکلa 2-13 ، يک سري واقعي از داده هاي گسيختگي تنشي ( لگاريتم تنش بر حسب لگاريتم زمان گسيختگي ) براي آلياژ پايه نيکل Inconel 718 نشان داده شده است.

شکل (2-13) روش ترسيم منحني لارسون- ميلر براي IN-718 از منحني هاي گسيختگي تنش تجربي

همانطور که در شکل a2-12نشان داده شده است،معادله لارسون – ميلر براي اين سري از داده ها عبارت است از:

(eq 5-2)

کهT دما بر حسبR° است و Rt زمان گسيختگي بر حسب ساعت مي باشد . براي هر داده اشاره شده در سري اصلي تنش،زمان،داده دما،مقدار صحيح مي تواند در معادله بالا جايگزين شود و مانند شکل d2-13 ترسيم شود . اين شکل پارامتري فشرده تصوير گرافيکي است که تحت عنوان منحني اصلي شناخته مي شود يک عمل رايج براي زماني که داده هاي ورودي محدود هستند اين است کهC=20 فرض شود که بطور معقولي براي بسياري از مواد صحيح مي باشد .

-پارامترهاي ديگر: پارامتر مانسون – هافرد پيش گويي مي کند که نمودار تنش ثابت لگاريتمt بر حسب Tيک گروهي از خطوط مستقيم متقاطع در نقطه(TA,tA)t را مي دهد که معرف بهترين ثوابت براي آن سري بخصوص داده ها مي باشد . در اين هماهنگي هاي مشابه ، پارامتر مانسون – ساكوپ ملزم مي کند که خطوط هم تنش مستقيم و موازي باشند. اين مدل هاي متضاد و متفاوت براي پارامترهاي اضافي نمي تواند بطور همزمان در طول گستره ي کل داده ها از يک سري داده شده اتفاق افتد. يک يافته هميشگي اين است که پارامتر هاي مختلف بهترين تناسب را براي قسمت هاي مختلف داده مشابه فراهم مي کنند. براي مثال ، استفاده از داده بدست آمده از آزمايشات بر روي فولاد 1Cr-1Mo-0.25Vپارامتر لارسون – ميلر بهترين برونيابي را درc°482(F°900) داد ، و پارامتر مانسون – هافردc°538(F°1000) را ترجيح داده بود . هر چند که ، پارامتر اور-شربي- درن بهترين تناسب را در c°593(F°1100) داد . اگر چه مطالعات زيادي مزيت نسبي اين و ديگر پارامترهاي پيشنهاد شده را در نظر گرفته است اما هيچ يک از پارامترها بعنوان برترين پارامتر حاصل نشده است . براي سوپر آلياژها ، تنها داده تا سقف h 1000 براي پيشگويي زمانهاي گسيختگي معلوم بين 1200 و h33000 استفاده مي شد . جدول 2-3 محدوده هايي را براي نسبت (عمر پيشگويي شده / عمر واقعي ) را آورده است .

جدول (2-3) مقايسه هاي برونيابي

دقت برونيابي هاي پارامتري به فاصله متغيرهاي آزمايش که پيش بيني به آنها بستگي دارد مربوط مي شود .[15]

2-2-7 اثر بعضي متغيرهاي متالورژيکي بر خزش:

مقاومت به خزش با کم شدن اندازه دانه زياد مي شود. در خيلي از موارد ماده درشت دانه آهنگ خزش کمتر و استحکام گسيختگي ناشي از تنش بيشتري نسبت به ماده ريزدانه دارد. در ماده ريزدانه شامل تعداد زيادي مرزدانه هاي دانه باز،نفوذ جاي خالي سريع و آهنگ خزش زياد است.و نيز صعود نابجايي در ماده درشت دانه آهسته تر و آهنگ خزش کمتر خواهد بود.

چون مرزهاي دانه مکانهاي جوانه زني براي شکست در دماي زياد هستند،کنترل يا حذف مرزهاي دانه شکست را متوقف و عمر گسيختگي را زياد خواهد کرد. به عنوان مثال کنترل آرايش دانه توسط انجماد جهت دار است. مرزهاي دانه در پره توربيني که به طور جهت دار منجمد شده عمدتا موازي با محور طولي پره قرار مي گيرند طوري که تنشهاي خمشي بر مرزهاي دانه کم باشد. در تک بلورها که مرزدانه وجود ندارد، بهبود بيشتري در زمان گسيختگي و نرمي به دست مي آيد.

آزمايش هاي گسيختگي ناشي از تنش بر آلياژهاي نيکل-کرم و نيکل نشان مي دهد در دماهاي زياد و آهنگ کرنش کم اين مواد در هوا محکمتر از خلا هستند،در صورتي که در دماهاي کم و آهنگهاي کرنش زياد عکس مطلب صحيح است،اين رفتار به استحکام دهي حاصل از اکسايش و نيزاثر تضعيف کننده ناشي از کم شدن انرژي سطحي توسط گازهاي جذب شده بستگي دارد. زيرا نفوذ مرزدانه اي اکسيد باعث کم شدن عمر گسيختگي و شکست مرزدانه اي مي شود.[14]

2-2-8 آلياژهاي کاربردي در دماهاي زياد:

نيازروز افزون صنعت جديد به موادي با استحکام بهتر در دماي زياد و مقاوم در برابر اکسايش مي باشد. با ورود موتورتوربين گازي نياز به موادي پيدا شد که بتوانند به شکل قطعاتي تحت تنش بحراني و در دماي حدودc°815 مثل محفظه توربين،کار کنند.به طور کلي هر چه نقطه ذوب فلز بيشتر باشد مقاومت به خزش بيشتر است زيرا آهنگ خود نفوذي در فلزات با زياد شدن دماي ذوب کمتر مي شود. چون لغزش متقاطع نابجايي مرحله مهمي در صعود نابجايي براي اجتناب از برخورد با مانع است،فلزات داراي خطاي انباشتگي کم مقاومت به خزش بيشتري دارند. اضافات محلول جامد مي توانند استحکام را توسط مکانيزمهاي جدايش خطاي انباشتگي، بر هم کنش کشسان اتمهاي محلول با نابجاييهاي در حرکت براي افزايش تنش، بر هم کنش با جاهاي خالي و دندانه هاي نابجايي و جدايش در مرزدانه ها براي اثر گذاشتن بر مهاجرت و لغزش مرزدانه، افزايش دهد. پس وجود رسوبات پراکنده ريز براي ازدياد مقاومت به خزش ضروري هستند. بيشترين استحکام دهي با ريزترين ذرات که ناپايدارترين ذرات هستند به وجود مي آيد[14].

بنابراين ماده اي براي کاربرد در دماي زياد مناسب است که داراي نقطه ذوب و مدول کشسان زياد و نفوذپذيري کم باشد. به علاوه اين مواد بايد داراي ترکيبي از استحکام زياد،مقاومت به خستگي گرمايي و مقاومت به خوردگي و اکسايش گرم باشد.در نتيجه براي بهبود آلياژها ابتدا سوپر آلياژها هاي پايه نيکل و پايه کبالت مد نظر قرار گرفت و آلياژهاي پايه آهن اوليه،به علت نقطه ذوب نسبتا کم و نفوذپذيري زياد جايگزين شدند. اين آلياژهاي دماي زياد با چند روش توليد مي شوند از جمله ريخته گري،شکل دادن مکانيکي،متالورژي پودر،انجماد جهت دار ستوني و تک بلورها و آلياژسازي مکانيکي.[7]

2-2-9 شکست و خستگي در سوپر آلياژهاي پايه نيکل:

در دماهاي کاري بالا، توربين با سرعت چرخشي نسبتا ثابت، بارگذاري خزش توليد مي کند. خوشبختانه سوپر آلياژهاي پايه نيکل داراي مقاومت خزشي خوب و استحکام در گسيختگي خزشي مي باشد. رشد ترک خزش (CCG) بايد در نظر گرفته شود چون مي تواند منجر به شکست فاجعه آميزي شود در حاليکه ازدياد طول خزشي از ديد طراحي کاملا مهم است چون تلورانس ابعادي کمي در موتور توربين يافت مي شود.[15]

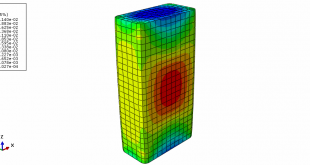

در سوپر آلياژهاي پايه نيکل،عناصر آلياژي براي افزايش خواص محلول جامد،تشکيل دهنده هاي رسوب يا کاربيد،و به عنوان پايدار کننده هاي مرزدانه ها و سطوح آزاد اضافه شدند. در اين آلياژها مشکل بودن حرکت نابجايي از ذرات منظم َγ مسئول مقاومت زياد آنها به خزش در دماي زياد است. با تشکيل ريز ساختار مواج مانند ذرات َγ در اثر افزايش دما،مقاومت به خزش آلياژ افزايش مي يابد و به علت شکل عدسي مانند ذرات َγ نابجايي ها مجبور به برش فاز منظم َγ هستند. اين مسير نابجايي مقاومت آلياژ را به خزش افزايش مي دهد.حضور کاربيد ها در مرزدانه ها سرش و مهاجرت مرزدانه ها را محدود مي کند.[7].خزش براي تک کريستالها به آزمايشات دقيقتري نياز دارد که اثرمنحصر به فرد شکل مونو کريستالها رابررفتار خزشي نشان مي دهد. در حالت معمول ترکيبات تک کريستال رفتار خزشي بهتري از نمونه هاي مشابه پلي کريستالي نشان مي دهند. براي آلياژ تک کريستالي جهت هاي کريستالوگرافيک يک نقش اساسي در ازدياد طول خزش و عمر گسيختگي خزش بازي مي کند. ريز ساختار، هندسه واندازه رسوب َγ مهم است. تحليل اين اثرات گاهي اوقات به وسيله تغييرات ميکروساختاري که در اثر رسوبات هستند، پيچيده مي شوند. شکل 2-14 اثر اندازه َγ بر زمانهاي گسيختگي خزشي به اندازه زمان دستيابي به کرنش %1 براي دو دماي متفاوت را نشان مي دهد. براي توليد بهترين مقاومت، رسوبات َγ حدود mμ5/0 مي باشد.

شکل (2-14) زمانهاي گسيختگي خزش به عنوان تابعي از اندازه َγ براي CMSX-2

a)c°760 (F°1400) , MPa750 b)c°950 (F°1740) , MPa240

ريخت شناسي رسوبات عامل مهم ديگري است. دو عمليات گرمايي متفاوت براي توليد رسوباتي که به طور غير منظم شکل يافته اند (ترکيب کره ها و مکعب ها) يا رسوبات مکعبي که به طور منظم شکل يافته اند،استفاده مي شود. در شکل 2-15آزمايش مکانيزمهاي تغيير شکل دو ميکرو ساختار با تغيير شکل همگن و غير همگن براي رسوبات با شکل منظم و غير منظم نشان داده شده است.

شکل (2-15) تفاوت در مورفولوژي هاي َγ به عنوان تابعي از عمليات حرارتي

به طور مشابه، رفتار گسيختگي خزشي براي نمونه هايي با ميکرو ساختار شامل رسوبات َγ با شکل منظم نسبت به ميکروساختار رسوبات َγ با شکل غير منظم مطلوب ترهستند. طبق آنچه قبلا ذکر شد، در شرايط مشخص رسوبات َγ ادغام مي شوندوraft ها را تشکيل مي دهند. شکل (2-16)

اينraft ها به طور شگرفي مقاومت خزشي آلياﮊرا بهبود مي بخشند.[15]

شکل (2-15) شکل raft مانند فاز َγ تحت بار گذاري خزشي

در آلياژهاي تک بلور که در c°1000 تحت تنش قرار مي گيرند،رسوبات َγ به درشت شدن و تشکيل تيغه هاي موازي تمايل دارند که عمود بر محور تنش اعمالي قرار مي گيرند و باعث افزايش مقاومت به خزش مي شوند.[7]

پس رفتار خزشي و گسترش ترک خستگي(FCP) در سوپرآلياﮊهاي پايه نيکل به شدت به فاکتورهاي دروني وبيروني وابسته مي باشد. علاوه بر اين براي تغيير در ويژگيهاي ميکرو ساختاري دروني،از قبيل اندازه و ريخت شناسي َγ که به طور مستقيم بر عملکرد خزش وFCP تاثير مي گذارند، آنهارا در معرض اثرات بارگذاري و دما قرار مي دهد. تغيير در پارامترهاي بيروني از قبيل دما ممکن ا ست براي يک محيط کاملا مفيد باشد اما براي ديگر محيطها مضر باشد. براي پيشگويي کيفي يا کمي سرعت رشد ترک خزشي يا FCP دقت قابل توجهي بايد به کار گرفته شود به عبارت ديگر بايد تمام فاکتورهاي دروني و بيروني به حساب آورده شود. در حالي که سوپر آلياﮊهاي پلي کريستالي به خاطر هزينه هاي توليد کمتر نسبت به آلياﮊهاي تک کريستالي کاملا مفيد هستند ولي عملکرد آنها به طور معمول کمتر است. هزينه توليد کمتر براي ترکيبات تک کريستالي اين اطمينان را مي دهد که در آينده از آنها استفاده شده و توسعه پيدا مي کنند.خوشبختانه بسياري از مدلهاي پيشگويي عمر، براي آلياﮊهاي پلي کريستالي مستقيما براي نمونه هاي مشابه تک کريستالي قابل کاربرد نيستند با وجود اين براي عملکرد بهتر براي ارتش و کاربردهاي اقتصادي اين اطمينان را مي دهد که استفاده از آنها ادامه يافته وافزايش مي يابد.[15]

2- 3 خصوصيات شکست سوپر آلياژها

2-3-1 ترکهاي وابسته به زمان در دماي بالا:

همانگونه که در قسمتهاي قبلي ذکر شد سوپر آلياژهاي پايه آهن و پايه کبالت نيز براي دماي خيلي بالا استفاده مي شوند. ولي سوپر آلياژهاي پايه نيکل استحکام و چقرمگي بالا را در دماهاي سرويس پايين هم دارند. پس کاربرد آنها بيشتر است[10].پس در اين جا به ذکر خصوصيات سوپر آلياژهاي پايه نيکل مي پردازيم.

سوپر آلياژهاي پايه نيکل براي عمليات تبديل انرژي در دماهاي بالا اهميت زيادي دارند. ترک مرزدانه اي که در طول زمان در اين آلياژها تحت بارگذاريهاي سيکلي و مستمر به وجود مي آيد تحت نفوذ واکنش هاي محيطي در نوک ترک مي باشد.

اکسيژن مورد استفاده براي احتراق مي تواند با اين آلياژها واکنش داده و باعث ايجاد تردي در نوک ترک شود،و چنانچه محيط حاوي اکسيژن يا ساير عوامل خورنده مانند بخار آب،سولفور يا کلر باشد،سوپر آلياژها به ترکهاي مرزدانه اي پيشرونده محيطي حساس هستند. محيط هواي فشرده براي ديسکها مي توانند حاوي مقادير مختلفي از رطوبت،سولفور(در محيطهاي صنعتي) ويون کلر ( در کنار دريا) باشد.

تردي اکسيژني در آلياژهاي پايه نيکل منجر به دو نوع تردي مي شود که اين تردي ترک مي تواند به صورت ديناميکي يا استاتيکي باشد،که تردي ديناميکي براي انتشار ترک سيکلي (خستگي) و تحت بار مستمر (خزش) استفاده مي شود و در نتيجه پيشرفت ترک اتفاق مي افتد. تردي استاتيکي تردي القا شده محيطي است که هنگام انفجار در دماي بالا در شرايط بدون تنش اتفاق مي افتد. گاهي اوقات ترکيبي از تردي ديناميکي و استاتيکي انجام مي شود. براي مثال در ترک خستگي حرارتي مقطع تيغه يا پره در توربين گازي قطعه از يک دماي بالا تا دماي پايين در يک چرخه حرارتي قرار دارد. نگهداري در دماي بالا مي تواند منجر به تردي استاتيکي شود.سرد کردن تا دماي پايين منجر به کرنش سيکلي ماکزيمم در دماي متوسط مي شود که آلياژ بيشترين آسيب پذيري را در برابر ترک دارد. قابل ذکر است که به محض اين که دماي حداکثر يا زمان نگهداري در دماي ماکزيمم افزايش يابد نرخ رشد ترک ابتدا افزايش و سپس کاهش مي يابد. اين امر به حداقل عمر خستگي ايزوترمال ارتباط پيدا مي کند.[16]

2-3-2 تردي استاتيکي:

گازها مي تواند فواصل زيادي را به داخل نيکل با ساختار پلي کريستالي بر اساس نفوذ مرزدانه اي،نفوذ کنند،که اين امر باعث کاهش انعطاف پذيري خزشي و کششي مي شود. ميزان اين نفوذ با افزايش دما و زمان افزايش مي يابد اما مقدار کاهش انعطاف پذيري همان گونه که در شکل2-16 مشاهده مي شود و کاهش در عمر خزشي در دماي متوسط حداکثر مي باشد.

عناصري مانند کرم،برم،زيرکونيم،هافنيم مي توانند در کاهش تردي اکسيژني سودمند باشند.کرم با تشکيل لايه اکسيد کرم روي سطح،برم به وسيله اشغال مناطق مرزدانه وعناصري مانندHFوZrوB به وسيله جدا کردن مرزدانه ها از نفوذ اکسيژن جلوگيري مي کنند.

شکل (2-16) اثر هوا و خلاء بر انعطاف پذيري کششي Ni270 به عنوان تابعي از دماي آزمايش

چهار فرايند مربوط به تردي اکسيژني مرزدانه اي مي باشد:تشکيل حبابهاي گازي،آزاد شدن سولفور بعد از اکسيداسيون سولفيدها،رسوب اکسيدهاي آلياژي و جدايش محلولي. اکسيژن،نيکل را به شکل عنصري ترد نمي کند اما ممکن است بر استحکام همدوسي مرزدانه ها در آلياژهاي با انعطاف پذيري کمتر اثر بگذارد.نفوذ اکسيژن در آلياژRene80 ،از مقدار مورد نياز براي حذف انعطاف پذيري ذخيره شده شکست درون دانه اي تعيين مي شود.که شکل 2-17 نفوذ اکسيژن را بر حسب دما در Rene 80و Ni270 نشان مي دهد.

شکل(2-17) نمودار نفوذ اکسيژن در Ni270 و Rene 80 و نفوذ سولفور در Ni270

تردي اکسيژني ممکن است موجب عدم تحرک مرزدانه ها توسط اکسيدها يا حبابهاي گازي شود که منجر به جلوگيري از انطباق مرزدانه هاي لغزش يافته نسبت به کاهش ذاتي همدوسي مرزدانه ها مي شود. تردي اکسيژني منجر به تغيير در استحکام کششي نمي شود. به عنوان مثال تردي آلياژ Ni200 در شکل 2-18 نشان داده شده است که وقتي نمونه در معرض خلا قرار مي گيرد مطابق شکلa 2-18 تا نقطه گلويي مي شود.در حالي که بعد از قرار گيري در هوا مطابق شکلb 2-18شکست مرزدانه اي در آن اتفاق مي افتد. شکست مرزدانه اي اين منطقه ممکن است ترک را مجبور کندکه در حالت شبه ترد ادامه پيدا کند. شکلc 2-18 شکست مرزدانه اي را در حالي نشان مي دهد که 13 درصد کاهش سطح مقطع اتفاق مي افتد. [16]

شکل(2-18) سطوح شکست Ni200 در cº800 بعد از عمليات در cº1000

2-3-3 تردي ديناميکي:

اين تردي همانگونه که قبلا ذکر شد براي انتشار ترک خستگي و خزش مي باشد که در زير توضيحاتي درباره اين دو پديده داده مي شود.

2-3-3-1 بررسي شکست خستگي:

شکستهايي که در شرايط بارگذاري ديناميک (سيکلي)رخ مي دهند،شکستهاي خستگي مي نامند. سه عامل عمده براي وقوع شکست خستگي ضروري هستند که عبارتند از:

(1) تنش کششي حداکثري به مقدار بسيار زياد (2) تغييرات نوساني در تنش وارده و (3) زياد بودن چرخه هاي تنش وارده.[14] آسيب خستگي مي تواند عمر مفيد سوپر آلياژهاي پايه نيکل را که در توربين هاي گازي براي موقعيت دما بالا،تنش بالا استفاده مي شوند،محدود کنند و معمولا به دو فرايند مجزا وابسته است:پيدايش ترک و انتشار ترک.

الف)پيدايش ترک خستگي: پيدايش ترک خستگي در دما هاي بالا اغلب در يک نا پيوستگي ريز ساختاري يا يک عيب در سطح و يا نزديکي سطح مشاهده مي شود.

آغاز ترک ممکن است به شکل علامت هاي ماشين کاري يا صيقل کاري فازهاي ترد، حفرات و مرزدانه ها وابسته باشد. در آلياژهاي پلي کريستال ترک ممکن است در کاربيدهاي اکسيد شده آغاز شده و در طول باندهاي لغزشي خروجي ،اگر دما به اندازه کافي بالا باشد، يا مستقيما در مرزدانه ها در نتيجه اکسيداسيون ترجيحي انتشار پيدا کند.

روش دقيقي که در آن ترک جوانه مي زند ممکن است به آلياژ در شرايط آزمايش نيز حساس باشد. به عنوان مثال اکثر اکسيدها ترد هستند و انتظار مي رود که منبعي از پيدايش ترک باشند که مي توانند فلز را در معرض اکسيداسيون بيشتر قرار دهند. متناوبا اکسيداسيون مرزدانه ها يا نفوذ عنصر اکسيژن در نوک ترک ممکن است مرز را ترد کند و ترک مرزدانه اي ايجاد کند. خستگي در دماها و فرکانس هاي بالاتر نسبت به آلياژها در سرويس شتاب بيشتري مي گيرند.[16]

ب)انتشار ترک خستگي: انتشار ترک خستگي (FCP) در سوپر آلياژهاي پايه نيکل مي توانند به پارامتر شدت تنش در دماي اتاق ودر دماهاي بالا [10] و به محيط آزمايش وابسته باشد. ماهيت تغير شکل در نوک ترک و دوره اي که خستگي خزشي اتفاق مي افتد باعث مي شود که رشد ترک به زمان وابسته شود. بخار آب در سينتيک رشد ترک تاثيرات اساسي بر جاي مي گذارد

انتشار ترک مرزدانه اي وابسته به زمان در هوا چه تحت تنش سيکلي و چه مستمر نتيجه حمله اکسيژني در نوک ترک مي باشد. با بررسي آزمايش خستگي با سيکل پايين بر نمونه هاي نرم تاثير پارامترهاي آزمايش بر عمر خستگي به شرح زير است:

حساسيت به عوامل محيطي مي تواند با کنترل عوامل محيطي،دما،فرکانس و ريز ساختار و خواص شيميايي کاهش يابد يا حذف شود. تاثير محيط خلا و هوا بر خستگي متفاوت مي باشد و در دماي بالا تاثير محيط بر عمر خستگي بيشتر از دماي پايين است. در هوا با تغيير در دما عمر نيزتغيير مي کند در صورتي که در خلا محدوده دمايي تغيير چنداني در عمر ندارد.ترک در خلا از نوع درون دانه اي است درحالي در هوا ترک از نوع مرزدانه اي و يا ترکيبي از هر دو مي باشد که بسته به فرکانس تغيير مي کند. در فرکانس هاي بالا عمر از محيط و ريز ساختار مستقل مي شود. در فرکانس متوسط مدشکست با کم شدن فرکانس از درون دانه اي به مرزدانه اي تغيير مي يابد و در فرکانس هاي خيلي کم شکست درون دانه اي اتفاق مي افتد. در فرکانس هاي کم عمر به شدت به فرکانس وابسته است.

در يک فرکانس داده شده با تغيير عمليات حرارتي عمر نيز تغيير مي کند.شکست در فرکانس هاي پايين مرزدانه اي است و انتظار مي رود که با حذف مرزدانه ها عمر خستگي افزايش پيدا کند.اگر اکسيژن محيط برداشته شود يعني محيط خلا ايجاد شود ترک در مدت زمان طولاني تري ايجاد مي شود. در محيط هوا ترک در محل تقاطع مرزدانه ها ايجاد مي شود. بنابر اين در فرکانس هاي کم سطح شکست در خلا بصورت گسترده اي درون دانه اي است ولي توربين هاي گازي تحت شرايط فرکانسهاي سيکلي پايين و زمان هاي نگه داري طولاني در دما و بار ماکزيمم و در يک محيط خورنده قرار دارند.

تغييرات در اندازه دانه،نوع و توزيع رسوب عناصر آلياژي بين زمينه و رسوب کننده،برترک وابسته به زمان،با تغيير واکنش هاي محيطي و احتمالا با تاثير بر ماهيت تغيير شکل اثر دارد. [16] کمترين سرعت FCP به ‘γ ريز و دانه هاي درشت مربوط مي شود. يعني با کاهش اندازه دانه نرخ رشد ترک خستگي افزايش مي يابد. در زمان شکست خطوط کريستالي قوي تر و ترکهاي طويل تر به موادي با کمترين سرعت FCP مربوط مي شود. ترکيب دانه هاي بزرگ و ‘γ ريز صفحات لغزشي ايجاد مي کند. زماني که عدم تطابق در شبکه خيلي زياد باشد لغزش صفحه اي فقط براي اندازه ذرات ‘γ خيلي کوچک ظاهر مي شود. پس تاثير بهبود ميکرو ساختار برFCP به وضوح مشاهده مي شود. پير سازي، رسوبات را درشت کرده و باعث کاهش استحکام خزشي شده و حساسيت به تردي اکسيژني و ترک مرزدانه اي را کاهش مي دهد[10]

اثرات مفيد سرد کردن آهسته،ترکيبي از انحرفات ترک موضعي در طول فصل مشترک مرزدانه اي دندانه دار و غني سازي موضعي کرم در مرزدانه ها مي باشد. براي بيشتر آلياژها نرخ سرد کردن پايين تر با افزايش در انعطاف پذيري و کاهش در استحکام و عمر شکست تنشي همراه است[16].اگر سطح دندانه دار باشد،تفاوت بين فاصله ظاهري پيموده شده توسط ترک و فاصله حقيقي مي تواند منجر به ظهور سرعت FCP پايين تري شود،چون در تخمين سرعت FCP ،فاصله بين نوک ترک و بعضي نقاط جلوي ترک،بوسيله تعداد سيکل مورد نياز براي انتشار ترک در اين فاصله تقسيم بندي مي شوند.

به خاطر پيچيدگي بيشتر آلياژهاي پايه نيکل، به تفاوت در عملکرد FCP،نمي تواند به اثر ميکرو ساختار به تنهايي مربوط باشد،اما مي تواند به عنوان مسئول کنترل متالورژيکي در بين کنترل روشهاي فرايند،عمليات ذوب کردن يا عمليات حرارتي باشد. نرخ FCP وقتي صفحات لغزش به وجود مي آيند ،کمتر مي شوند که مي تواند به وسيله کنترل ترکيب،به اندازه عمليات حرارتي که اندازه دانه بزرگ اندازه ‘γ کوچک را ايجاد مي کند،انجام شود.

در پره هاي توربين اثرات دما و محيط خيلي مهم مي باشد،با توجه به اين نکته که عمر ترکهاي زير سطحي خيلي بيشتر از ترکهاي سطحي مي باشد به اهميت محيط در عمر ترک پي مي بريم. محصولات اکسيداسيون هميشه باعث افزايش رشدترک نمي شوند و گاهي اوقات مي توانند در نوک ترک شکل بگيرند و از تيز شدن مجدد ترک در طول بار برداري از سيکل جلوگيري کنند. اگر تنشها به اندازه کافي کم بودند،محصولات اکسيداسيون در منطقه نوک ترک،ترک نخواهند خورد،بعضي اثرات ممکن است در دماهاي بالا و مدت نگه داري طولاني ايجاد شود. نرخ رشد ترک به وسيله افزايش دما تسريع مي شود. در شدت تنش بالا ترکهاي شاخه اي در امتداد مرزدانه ها شکل مي گيرند و ترکهاي مرزدانه اي مي توانند در سطح شکست ديده شوند يک اثر مهم محيط تخريب استحکام مرزدانه ها مي باشدکه با نفوذ عناصري مثل اکسيژن،سولفور و کلر انجام مي گيرد. مشاهدات بر روي نمونه هاي خستگي کم چرخه از 80 Rene که تحت تنش حدود يک سوم تنش تسليم و در ºC482(ºF800) براي مدت 100 ساعت آزمايش شده اند،نشان مي دهد که نمونه هايي که از قبل تنش گذاري شده در مقايسه با نمونه هايي که تحت تنش قرار نگرفته اند با کاهش موثردر عمر خستگي مواجه مي شوند. مکانيزم تخريب، بهبود نفوذ اکسيژن در طول مرزدانه ها در نمونه هاي تحت تنش مي باشد.

در تنشهاي کم تغيير شکل غير همگن و دوقلويي نوعي تغيير شکل مهم است. در تنشهاي بالاتر تغيير شکل همگن تر بوده و شامل عيوب صفحه اي و اجزاءبرشي مي باشد. بسياري از سوپر آلياژهاي پايه نيکل نمي توانند چقرمگي و انعطاف پذيري را در دماهاي کم به خوبي حفظ کنند اما به طور نسبي استحکام هاي کششي نهايي و تسليم بالا در دماي اتاق و در دماهاي زير صفر دارند[10].

در رابطه با خواص شيميايي آلياژها،کرم باعث کاهش در رشد ترک مي شود. برم،زيرکونيم،هافنيوم براي شکست خزشي و رفتار رشد ترک تحت بار سوپر آلياژ و به حداقل رساندن اثر زيان آور اکسيژن مفيد هستند. اين عناصر از نفوذ اکسيژن مرزدانه اي توسط اشغال مناطق مرزدانه اي توسط اتمهاي کوچک و اتمهاي بزرگ جلوگيري مي کند. اگر يک لايه اکسيدي Al ويا Cr پايدار شکل بگيرد،فشار جزئي اکسيژن براي توليد تردي اکسيژن مرزدانه اي کاهش مي يابد در دماي بالا و فرکانس کم،کم شدن تنش هاي نوک ترک توسط خزش،اساسا منجر به افزايش عمر خستگي مي شود(شکل2-19) .

شکل(2-19) مکانيزمهاي آسيب نوک ترک

براي بهبود خواص خستگي،تنشهاي فشاري به صورت فرکانس به داخل ديسکهاي توربين گازي توسط عمليات سطحي مانند ساچمه زني ارائه مي شود.علاوه بر ساچمه زني براي ديسکهاي توربين گازي همان گونه که گفته شد براي کاهش مقدار تخريب از پوشش هاي پايه کرم يا لايه هاي نفوذ برم استفاده مي شود.همچنين امکان در نظر گرفتن يک عمليات حرارتي متفاوت براي کاهش استحکام خزشي وجود دارد[16].

2-3-3-2 بررسي شکست خزشي:

سوپرآلياژهاي پايه نيکل بطور گسترده اي در مقطع داغ موتورهاي توربينهاي گازي بدليل استحکام ذاتي دماي بالا و مقاومت خزشي استفاده ميشوند.بهمين دليل،توليد کننده هاي موتور هواپيما تلاش ميکنند که بر قابليت هاي مواد ساختاري دماي بالا به منظور افزايش عملکرد و راندمان موتور سرپوش گذارند.در حاليکه آزمايشات بسياري بر سوپرآلياژها به عنوان يکي از اجزاي موتور انجام شده است،بررسي هاي مقايسه اي کمي براي فهم مکانيزمهاي تغيير شکل آنها وجود دارد.بطور خاص،ارتباط بين مقياس ريز ساختار- وبه اين دليل عمليات حرارتي- و فرايند تغيير شکل بطور کامل توضيح داده نشده است.

در اين قسمت،بيشترين تمرکز بر روي مکانيزمهايي ميباشد که در محدوده بالاي دماي سرويس اتفاق ميافتند. در بين خصوصيات خزشي،مکانيزمهاي تغيير شکلي وجود دارند که در طي زمان فعال ميشوند و بهمين دليل باعث محدوديت عملکرد ميشوند. بنابراين،بايد به منظور طراحي آلياژها و ريزساختارهايي با عملکرد خزشي بهبود يافته و فهميدن علت تخريب اجزايي که در معرض دماي بالا قرار ميگيرند فهم کاملي از مکانيزمهاي تغيير شکل داشته باشيم.براي رسيدن به اين هدف رفتار تغيير شکل خزشي دو سوپرآلياژ پلي کريستالي پايه نيکل که براي کاربردهاي ديسک استفاده ميشده اند- Rene 88DT و Rene 104- مورد بازرسي قرار گرفته است.حضور رسوبات همدوست،منظم وبين فلزي َ(Ni3Al)γ بدليل جلوگيري موثر از حرکت نابجايي ها در دماهاي بالا باعث افزايش استحکام ومقاومت خزشي اين آلياژها در دماهاي بالا ميشود.

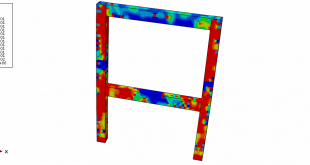

آناليز مکانيزم هاي تغيير شکل در آلياژهاي ديسک:

مدلهاي زيادي وجود دارد که برش رسوبات َγ را در مقابل <110>2/1 نابجايي هاي زمينه،<112>6/1 اجزائ شاکلي،<112>3/1 اجزائ فوق شبکه شاکلي وتشکيل هم ارز مرزهاي بين فازي(APB)،نقص در چيده شدن مختلط(CSF) مانند نقص در چيده شدن فوق شبکه دروني(SISF) وبيروني(SESF) توضيح ميدهد.

1- مکانيزم Kear:

Kear وهمکارانش با استفاده از آناليز TEM آلياژهاي تک کريستالي با عدم تطابق کم،بررسي TEM مقاطع صفحات لغزشي را که منجر به تغيير شکل خزشي ميشود را انجام دادند.آنها آرايشات نابجايي هاي صفحه اي را بر صفحات {111}مشاهده کردند که در آنها رسوبات بزرگ استحکام يافته َγ برش يافته اند ودر پشت عيوب باقي مانده اند در حاليکه زمينه برش نيافته باقي مانده است.قابل به ذکر است که مشخص نشده است که آلياژهايي که توسط Kear وسايرين مطالعه شده است حاوي رسوبات ريز َγ بوده است يا نه.فرايند برش که اين مدل را توضيح ميدهد در شکل 2-20 نشان داده شده است.

شکل (2-20) مکانيزم پيشنهاد شده توسط Kear در مورد رسوبات َγ برش يافته توسط اجزاء کوپل شاکلي که SISF/SESF ايجاد مي کنند.

فرض ميشودکه فرايند برش ذرات درشت تر َγ توسط يک جابجايي مشارکتي نابجايي هاي جفتي [112]a/2 (3Dα) انجام ميشود که هر کدام از آنها به سه جزء [112]a/6 (Dα) تجزيه ميشوند. فرض ميشود که نابجايي هاي <112>a از واکنش دو نابجايي مختلف <101>a ايجاد شده درسيستمهاي لغزش مختلف بوجود مي آيند. براي مثال:

=a[112] +a[101] a[011]

2- مکانيزمهاي Decamps:

اين سري از مدلها بر اساس جابجايي نابجاييهاي مجزاي <110>a/2 در زمينه ميباشد.مشاهدات اوليه نشان دهنده نشان دهنده حضور نقص در چيده شدن فوق شبکه بيروني (SESFs) در رسوبات درشت َγ بود که با نابجايي هاي <110>a/2 در زمينه اتصال پيدا مي کردند. در اين مدل برش رسوبات توسط نابجايي هاي زمينه (DC) اتفاق ميافتد و APB در رسوب تشکيل ميشود. به علت انرژي نسبتا بالاي اين عيب مي توان گفت که از لحاظ انرژتيکي جوانه زني اجزاء شاکلي (αB) بر صفحه {111} منطبق بر APB مطلوب ميباشد.

3- مکانيزم chen,Knowles:

در اين مدل فرض ميشود که پيدايش و انتشار ريز دوقلويي ها،همانند تشکيل SESF هاي مجزا در ذرات َγ به عملکرد ذرات <112>a/2 که بطور آهسته در هر ثانيه در صفحه {111} حرکت ميکنند ارتباط دارد، همان طور که در شکل 2-21 نشان داده شده است. در نظر گرفته مي شود که اين جابجايي شبکه بر اساس گذر دو جزء متفاوت <112>a/3 بر هر صفحه {111} مي باشد. اولين گذر شبکه 2Dα،SESF ايجاد مي کند در حاليکه گذرهاي بعدي ضخامت دوقلويي را بيشتر مي کند.به احتمال زياد،انتشار اجزاء دوقلويي سريع است و نرخ آن قابل کنترل نيست.

شکل (2-21) مدل تشکيل دوقلويي در سوپرآلياژهاي َγ/ γ

4- مکانيزم Kolbe براي ريزدوقلويي:

Kolbe آزمايشات تغييرشکل در دماهاي بالا را توسط TEM انجام داد و نشان داد که با دما يک تحول مشخصي در مکانيزم تغيير شکل بوجود مي آيد.در زير دماي c˚760 حرکت نابجايي ها نامنظم مي باشد که با رسوبات َγ برخورد ميکنند و منجر به زمانهاي انتظار مشخصي ميشود.گزارش شده است که نابجايي هاي برشي از نوع <110>a/2 باشند گرچه هيچ مدرک مشخصي براي تاييد اين نظريه وجود ندارد.تغيير شکل در جا در دماهاي بالاتر باعث ايجاد نوع متفاوتي از برش ميشود که در آنها عيوب گسترده شده بطور پيوسته و ويسکوز در ميان ذرات و زمينه انتشار مي يابند.اين عيوب گسترده شده با اجزايي که بطور همبسته بصورت جفت حرکت مي کنند،ارتباط دارند.Kolbe نتيجه گرفت که اين اجزا ممکن است اجزاء <112>a/6 با برداربرگرز مشابه باشند(يک جفت از اجزاء Dα) و آنها ممکن است در صفحات موازي {111}نها آآسیبیبببیسبلبال حرکت کنند،همان طور که در شکل 2-22 نشان داده شده است.Kolbe نتيجه گرفت که اينها در واقع ريز دوقلويي ها بودند و وابستگي دمايي فرايند ممکن است به نظم مجددي که در نتيجه دوقلويي اجزاء <112>a/6 بوجود مي آيد مرتبط شوند هنگامي که آنها از ذرات َγ عبور مي کنند. [17].

شکل (2-22) ارائه شماتيک مکانيزم ريز دوقلويي

مکانيزم تشکيل دوقلويي بر اساس دسته پيوسته اي از اجزاء شاکلي بر صفحات (111) مجاور مي باشد. اين امر با آناليز مرز دانه اي نابجايي هاي دوقلويي تائيد شده است. در سوپرآلياژهاي پايه نيکل دسته هاي مشابهي از نابجايي هاي شاکلي باعث بوجود آمدن دوقلويي در زمينه fccγ و دوقلويي مصنوعي در ذرات منظم شده َγ مي شود. در دوقلويي مصنوعي اتم ها مکانهاي شبکه اي يکساني را مانند دوقلويي واقعي اشغال مي کنند. پيشنهاد شده است که سرعت نابجايي با نرخ آرايش مجدد فعال شده با دما که در پشت اين جفت اجزاء شاکلي وجود دارد کنترل مي شود.[18]

آناليز جزيي و مدل ريز دوقلويي:

خواص ريز دوقلويي:Microtwinnig

Viswanathan و Sarosi اخيرا يک آناليز کاملتر از فرايند ريز دوقلويي را با استفاده از کنتراست تفرق و بررسي هاي TEM با دقت بالا (HRTEM) فراهم کرده اند. اين کار ابتدا بر روي Rene88DT که در اثر خزش در MPa834 و c˚650 تغيير شکل يافته بود،انجام شد. ساختارهاي مشابهي نيز در آلياژRene104 که در 690 MPa و c˚667 تغيير شکل يافته بود، ديده شد. مشاهدات HRTEM در Rene88DT نشان داد که ريز دوقلويي هاي ضخيم تر در رابطه دوقلويي واقعي با زمينه داراي ساختار L12 هستند. مثالي از دوقلويي هايي که از درون دانه ميگذرند در Rene104 با انعکاس دوقلويي در الگوي تفرق دروني در شکل2-22 نشان داده شده است.

شکل (2-22) تغيير شکل دوقلويي که در Rene 104 در MPa690 و c°677 تغيير شکل خزشي يافته است.

آناليز جزيي تصوير کنتراست تفرق نشان ميدهد که اجزاء دوقلويي در واقع اجزاء مشخص <112>6/1 ميباشند. اين آناليز براي نمونه هايي که تحت سطوح کرنشي کمي تغيير شکل داده اند،(کرنش پلاستيک %2/0) نتيجه گيري شده است. بدنبال اين اجزاء يک نقص در چيده شدن بيروني وجود دارد که درون رسوبات و زمينه گسترده شده است. جزء بعدي(سوم)،مناطق زمينه را برش مي زند اما قادر نيست که ذرات درشت تر ثانويه رابرش بزند،بهمين ترتيب جزء سوم اطراف ذرات ثانويه رسوب ميکند. در نتيجه ي جزء بعدي(چهارم)،زمينه و ذرات يکبار ديگر بطور پيوسته تحت برش قرار ميگيرند. آناليز دوقلويي هاي ضخيم تر نشان ميدهد که اجزاء دوقلويي اغلب، و نه هميشه جفت ميشوند. نتايج کاملا با فرضيه آرايش مجدد Kolbe سازگاري دارد،همان طور که در شکل2-22 نشان داده شده است.

انواع ديگر مد هاي تغيير شکل:

علاوه بر مشاهده دوقلويي،چندين مد تغيير شکل ديگر نيز در مطالعه سيستماتيک Rene 88DT و Rene 104 مشاهده شده است که در زير خلاصه شده است.

1- Orawan Bowing / برش APB:

برش رسوبات توسط جفت نابجايي هاي کوپل <110>a/2 يک مد تغيير شکل مهم در دماهاي پايين تر ميباشد.به نظر مي رسد که فرايند برش شامل ايجاد APB ها براي تنش هاي خزشي بالا و پايين ترين دماهايي که آزمايشات خزش انجام مي شود،اتفاق مي افتد.در اين مد،Rene 88DT در MPa972 و c˚650 ،اولين نابجايي <110>a/2 ريزترين رسوبات را برش مي زند اما اطراف رسوبات درشت تر حلقه مي زند و حلقه هاي <110>a/2 را اطراف آنها بجا ميگذارد. نابجايي <110>a/2 دومي اگر در همان صفحه لغزش مشابه قرار داشته باشد،با حلقه برخورد مي کند و امکان برش هماهنگ رسوبات را امکان پذير مي سازد در حاليکه پهناي APB را مينيمم مي کند. قابل به ذکر است که اين شکل برش بطور مستقيم مشاهده نشده است اما اين طرح از دو ويژگي برجسته ساختار ها نتيجه گرفته شده است. اول اينکه نوع لغزش صفحه اي مي باشد. دوم اينکه تنها حلقه هاي تکي اطراف رسوبات ثانويه موجود مشاهده مي شوند. اگر چه مکانيزم برش APB کارآمد بود، و بدين وسيله حلقه ها را از بين مي برد،باعث افزايش کرنش سختي بدليل حضور حلقه هاي زيادي اطراف ذره مي شود.

2- عيب مجزا: Isolated faulting

در Rene 88DT در ريز ساختار هاي درشت تر،که توسط سرد کردن آهسته از دماهاي فوق محلولي بدست مي آيد،نرخ خزش خيلي سريع تر است و زمان براي %2/0 کرنش خزشي چندين برابر سريع تر از ريز ساختار هاي ريز مي باشد. البته بايد به ياد داشت که براي ريز ساختار هاي ريز،ريز دوقلويي يک فرايند غالب مي باشد. در ريز ساختار هاي درشت نابجايي هاي <110>a/2 در زمينه مشاهده مي شوند و عيوب خارجي در رسوبات ثانويه ايجاد مي شوند.

3- نقص در چيده شدن گسترده:Extended Stacking Faults

در دماهايي کمي بالاتر از منطقه ريز دوقلويي (c˚760)،نقص در چيده شدن گسترده مشاهده مي شود که بطور پيوسته از زمينه و رسوبات عبور مي کند(شکلa 2-23). اين عيوب کوتاه تر از ساختار هاي ريز دوقلويي هستند که عموما در کل مقطع نمونه ها گسترده مي شوند. پهناي اين عيوب گسترده شده چند ميکرو متر مي باشد. آناليز کنتراست تفرق نشان مي دهد که اين عيوب بطور طبيعي بيروني هستند که با خزش کششي دنبال مي شوند،اگر چه يک دانسيته مشخصي از عيوب دروني نيز مشاهده شده است. اين عيوب تمايل دارند که با نابجايي هاي <110>a/2 زمينه وجود داشته باشند که اغلب باعث تجزيه در زمينه مي شوند(شکلb 2-23).

پيش بيني مي شود که اگر نقص در چيده شدنهاي گسترده شده در صفحه {111}لغزش کنند،APB ها در رسوبات ثانويه ايجاد مي شوند. بر اساس انرژي بالاي مرتبط با چنين عيوب بزرگAPB،ما کنتراست APB را در رسوبات ثانويه تحت شرايطي که عيوب گسترده شده اتفاق مي افتد مشاهده نمي کنيم.

شکل (2-23) تصوير TEM a) نقص در چيده شدن گسترده شده پيوسته b) نقص در چيده شدن ناپيوسته در Rene 104 تحت تنش MPa345 در c°760

4- صعود بوسيله دور زدن: Climb By-Pass

در بالا ترين دماهايي که آزمايش خزش انجام مي شود،آخرين مد تغيير شکل يعني صعود بوسيله دور زدن نابجايي هاي <110>a/2 اتفاق مي افتد. اين مکانيزم براي ذرات و آلياژهاي رسوب سختي شده منجر به چندين مدل خزشي مي شود. با توجه به کاربرد هاي ديسک،منطقه صعود توسط دور زدن دماهاي عملي سرويس مي باشد. [17]

انتشار ترک تحت بار مستمر:

رشد ترک در يک محدوده دمايي که خزش اتفاق مي افتد،رشد ترک خزشي ناميده مي شود. کاهش در نرخ رشد ترک در c°760 به افزايش پلاستيسيته در c°650 و کاهش در تنش تسليم مربوط مي شود. مطالعات جديد بر IN718 نشان داده است که نرخ رشد ترک تحت بار مستمر در محيط اکسيژن در c°700 ،1000 برابر سريعتر نسبت به هليم با خلوص بالا مي باشد. ريز ساختار بر ترک تحت بار مستمر در هوا تاثير شديدي دارد. استحکام خزشي،ظرفيت کرنشي،مدول الاستيک و راهي که اين خصوصيات توسط اندازه دانه و توزيع رسوب،اندازه هر جهت گيري دانه کنترل مي شود،بر انتشار ترک و واکنش آن با محيط تاثير مي گذارد. همچنين نرخ رشد ترک تحت بار مستمر به فشار اکسيژن بسيار حساس مي باشد. ايده ي فرايند تردي ديناميکي که در نوک ترک اتفاق مي افتد براي انتشار ترک سيکلي و تحت بار پيوسته استفاده مي شود. [16]

رشد ترک خزشي:

زمانيکه سوپرآلياژها تحت شرايط دماي بالا و بارهاي مستمر قرار مي گيرند،تغيير شکل خزشي در کاربرد آنها يک عامل مهم مي باشد. در اين مورد براي کاربرد هاي خستگي،حضور ترکهاي ايجاد شده در حين توليد يا ساخت نمي تواند ناديده گرفته شود و رشد ترک خزشي(CCG) يک عامل مهم طراحي مي باشد. اينکه آيا اين فرايند مي تواند توسط پارامتر شدت تنش توصيف شود مورد سئوال مي باشد. مطالعات بر روي Inconel 718 در محدوده دمايي 595 تا c°704 (1100 تا f°1300) انجام شده است. در اين مطالعه،نمونه هايي با شکاف مرکزي استفاده شدند و ضخامت نمونه از 5/0 تا mm1/3 متغير بود(02/0 تا in12/0); ضخامت تاثير مشخصي بر خصوصيات CCG نداشت. نتيجه گرفته شد که ترک خزشي با تنها مقدار کمي از کرنش خزشي در نوک ترک ايجاد مي شود و شدت تنش به اندازه کافي تنش ها و کرنش ها را در منطقه نوک ترک توصيف مي کند. از طرف ديگر بطور تجربي و تئوري براي فولاد ضد زنگ نوع 304 در محدوده دمايي 650 تا c°800(1200 تا f°1475) ثابت شده است که نرخ رشد ترک مي تواند بصورت تنش مقطع شبکه توصيف شود. نشان داده شده است که زمانيکه پارامتر شدت تنش به عنوان يک متغير ارتباط دهنده استفاده مي شود،نتايج به هندسه نمونه مورد استفاده بستگي پيدا مي کند. نمونه هايي با دو لبه شکافدار و با شيار مرکزي وابستگي مشابهي از نرخ رشد ترک را به k نشان مي دهند در حاليکه نمونه هاي با ترک سطحي سينتيک رشد ترک سريعتري را نشان مي دهند. اين امر کاملا مشخص است زيرا در عمل اغلب عيوب از نوع سطحي هستند. دليلي که براي اين رفتار پيشنهاد شده است اين است که براي فولاد ضد زنگ نوع 304 يک بخشي از کرنش خزشي از طرف مقطع شبکه و مقدار قابل ملاحظه اي از آزاد سازي تنش نوک ترک وجود دارد. براي سوپرآلياژها که در دماهاي بالا استفاده مي شوند بعد از عمليات حرارتي براي بدست آوردن چقرمگي و انعطاف پذيري بالا،بايد بطور تجربي نشان داده شود که k به اندازه کافي فرايند CCG را توصيف مي کند.

متغير هاي متالورژيکي:

قبلا ذکر شده است که اندازه دانه ظاهرا يک اهميت اوليه در کنترل نرخ CCG دارد. همچنين منطقي است انتظار داشته باشيم که شکل مرز دانه نيز در CCG اهميت دارد. در سوپرآلياژها،توليد دانه هاي دندانه دار با سرد کردن آهسته يک آلياژ کارگرم شده از محلول َγ امکان پذير مي باشد. به محض اينکه دما تا پايين کاهش مي يابد،ذرات َγ بطور غير همگن بر روي مرز دانه ها جوانه مي زنند و بطور موضعي توسط مکانيزم zener بر مرز پيشرونده تجمع مي کنند. در مناطق ديگر،جايي که هيچ رسوب مرزي وجود ندارد،مرز ها به پيشرفت درون زمينه کارگرم شده ادامه مي دهند تا جايي که يا توسط رسوبات گير کنند يا به مرز ديگري برخورد کنند.

نشان داده شده است که فرتوت شدن موجب بهبود خصوصيات CCG بسياري از آلياژ ها مي شود و نتايج به دو صورت مي توانند توضيح داده شوند. اول مي توان اين طور در نظر گرفت که آنها از حضور ذرات بزرگ در مرز دانه ها نتيجه شده اند. قابل مشاهده است که ذرات بزرگتر موجب کاهش بيشتري در نرخ لغزش مي شوند. هر چند در بعضي موارد،رسوبات درشت تر در مرز دانه ها مي توانند منجر به ترک سريع شوند. اين ذرات مي توانند بزرگ و ترد باشند و مي توانند موجب ايجاد ترک شوند و آنها مي توانند ساختار و خواص شيميايي مرز دانه ها را بطور موضعي طوري تغيير دهند که مقاومت خزشي کاهش يابد. توضيح ديگر اين است که فرتوت شدن تمايل دارد که نوع لغزش را از برش نابجايي به حلقه اي تغيير دهد. به علت اينکه نوع حلقه نابجايي موجب ايجاد همگني لغزش مي شود،تنش هاي ماکزيمم همراه با باند هاي لغزشي در مرز دانه ها کاهش مي يابند و احتمال ايجاد ترک کمتر مي شود. بنابر اين مزيت اصلي فرتوت شدن بر اساس همگن سازي لغزش مي باشد.

اثرات محيطي:

رشد ترک خزشي در دماهاي بالا در بسياري موارد شبيه ترک خوردگي تنشي در هوايي با محيط خورنده مي باشد. اگر چه تشکيل حفره و ترک ميان دانه اي براي هر دو محيط هوا و هليوم مشاهده شده است،نرخ رشد ترک در هوا 100 برابر بيشتر از هليوم مي باشد،که نشان مي دهد که اثر هوا ممکن است تسريع فرايند تشکيل حفره باشد.

نفوذ جاي خالي به نوک ترک،که موجب تسريع ترک خوردگي مي شود; و تغيير شکل خزشي،که موجب مي شود نوک ترک فرورفتگي کمتري احتمالا توسط فرايند Plastic Blunting ، براي عيوب نقطه اي داشته باشد.

محيط بايد حداقل به عنوان اصلاح کننده فرايند هاي مختلفي که در نوک ترک اتفاق مي افتد در نظر گرفته شود.[10]

شکست خزشي پيشرونده در محيط:

اين امر به پيدايش و انتشار ترک در اجسام بدون ترک يعني شکست خزشي نمونه هاي هموار يا شکافدار محدود مي شود. بررسي هاي اوليه بر مس با خلوص بالا نشان داده است که تردي وابسته به زمان هنگامي که در هوا آزمايش شده است نسبت به آرگون بسيار سريعتر پيش مي رود. با افزايش فشار اکسيژن عمق ترک سطحي مرز دانه اي افزايش مي يابد. شکست مرز دانه اي در اثر يک ترک تيز در خستگي توسط فرايند واکنش محيطي مشابه عمر شکست يک نمونه هموار،کنترل مي شود. براي بررسي ارتباط احتمالي بين تردي استاتيکي و شکست خزشي،يک سري آزمايشات شکست خزشي بر روي نيکل انجام شده است بطوريکه اجازه واکنش مرز دانه اي کربن – اکسيژن در بعضي موارد داده شده و در بعضي جاها از آن جلوگيري شده است. نتايج نشان داده است که نمونه هايي که آنيل هيدروژني شده اند(حذف کربن) يا پوشش دهي شده اند(بطوريکه اکسيژن وارد نشود) عمر هاي طولاني تري داشته اند. نمونه هايي که تحت خلا آنيل شده اند و در هوا يا آرگون آزمايش شده اند عمر هاي کوتاه تري داشته اند و ترک مرز دانه اي وسيعي در آنها اتفاق افتاده بود. کاويتاسيون خزشي در نيکل پيامد مستقيم تشکيل حبابهاي گازي مي باشد که براي اکسيداسيون استاتيکي آزمايش شده بودند. اين امر ارتباط بين تردي استاتيکي و شکست خزشي پيشرونده در محيط را پايه ريزي مي کند. نتيجه مي شود که ساير فرايند هاي ترد کننده(تشکيل اکسيد مرز دانه اي و آزاد سازي سولفور از سولفيد هاي اکسيدي) شناخته شده در تردي استاتيکي نيز مي توانند منجر به شکست خزشي شتابدار شوند.

بين حساسيت فشار اکسيژن در شکست اجسام ترکدار و بدون ترک يک ارتباط وجود دارد. اساس و پايه آزمايشات انجام شده مکانيزمهاي تردي استاتيکي،تردي ديناميکي در بارگذاريهاي مستمر و سيکلي و تنش شکست نمونه هاي هموار مي باشد. مشاهده شده است که ترکهاي مرز دانه اي در آزمايشات خزشي آلياژ هاي مهندسي همواره از سطح شروع مي شود. همچنين اثبات شده است که در فولاد هاي آستنيتي اين ترک در نمونه هاي آزمايش شده در خلا،گستردگي بسيار کمتري دارد. حساسيت به اين ترک اکسيژني اغلب در نمونه هاي شکافدار افزايش مي يابد. شکل 2-24 تنش شتاب يافته ي اکسيداسيون مرز دانه ها را با تردي فاز گازي توسط اکسيژن مقايسه مي کند.

شکل (2-24) مقايسه SAGBO و فرايند تردي اکسيژني انتشار ترک

تنش شتاب يافته ي اکسيداسيون مرز دانه ها،اکسيداسيون ترجيحي را در مرز دانه ها و ترک اکسيدي بر مي گزيندکه در نتيجه سطوح جديد را براي اکسيداسيون بيشتر و ترک بعدي به معرض مي گذارد. اين امر به نوع اکسيد حساس نيست. تردي اکسيژني که مثال واضحي از GPE است نيازمند حضور لايه اکسيدي نيست اما به فشار اکسيژن حساس است و بهتر از هر لايه اکسيدي پيشرفت مي کند. اکسيداسيون هميشه در نتيجه ايجاد ترک اتفاق مي افتد و مرز آن سوي نوک ترک و هر لايه سطحي ترد مي شود. GPE به عنوان معياري از پيشروي ترک مي باشد. نفوذ اکسيژن مرز دانه اي فشار جزئي اکسيژن را به اندازه کافي براي کنترل انتشار ترک بالا مي برد. کارهاي اخير بر شکست خزشي نمونه هاي شکافدار و هموار IN-718 و IN-909 به اين نتيجه رسيده است که،تنش شتاب يافته اکسيداسيون مرز دانه اي يک مکانيزم کارآمد براي توضيح شکست هاي مرز دانه اي اوليه مي باشد. در واقع کار هاي بعدي نشان داد که تردي اکسيژن بدليل رطوبت بالا در فضاي کوره آزمايشي افزايش پيدا مي کند و فرض شده است که اين امر براي افزايش سينتيک نفوذ اکسيژن پايين مرز دانه ها انجام مي شود. نقش بخار آب يک عامل مهم است.[16]

فصل سوم

انجام آزمايشات و مواد

3-1 دستگاه SEM :Scanning Electron Microscope

ميکروسکوپ هاي نوري چند نقطه ضعف اساسي دارند از جمله اينکه سطح نمونه ها حتما بايد صاف و بدون شيب باشد بنابراين سطوح سايش و سطوح شکست را نمي توان با آنها آناليز کرد. دليل اين امر اين است که اين ميکروسکوپ ها عمق ميدان ندارند و در آنها عمق ميدان صفر است. نقطه ضعف ديگر آنها بزرگنمايي پايين آنها مي باشد. همچنين اين ميکروسکوپ ها آناليز عناصر درون نمونه را نمي توانند مشخص کنند. بنابراين براي رفع اين مشکلات ميکروسکوپ هاي جديدي به نام ميکروسکوپ هاي الکتروني ابداع شدند که با قرار دادن باريکه الکترون بالاي سطح نمونه آن را آناليز مي کند. ميکروسکوپ هاي الکتروني ديگر مشکلات ميکروسکوپ هاي نوري را نداشتند از اين رو بسرعت استفاده وسيعي پيدا کردند.

دستگاه SEM يکي از ميکروسکوپ هاي الکتروني مي باشد که سطح نمونه را آناليز مي کند. دستگاه SEM از قسمتهاي مختلفي از جمله کاتد،آند،لنز هاي چگالنده،لنز هاي شيئي،scan coils،aperture،پمپ خلاء،تقويت کننده،detectors و يک مانيتور تشکيل شده است. شکل3-1 يک شماي کلي از دستگاه SEM را نشان مي دهد.

شکل (3-1) شکل شماتيک که نشان دهنده اجزاء اصلي ميکروسکوپ SEM مي باشد.