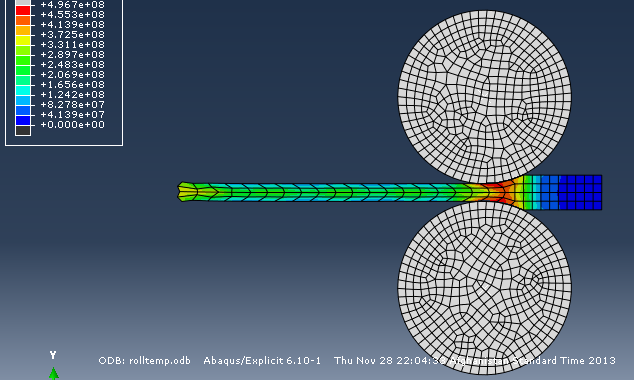

سایت 4fem ارایه دهنده انواع شبیه سازی های مهندسی با نرم لفزار اباکوس است که تجربه های زیادی در تحلیل شکل دهی انفجاری و جوشکاری های انفجاری داشته است.

یکی از روش های شکل دهی سریع با انرژی زیاد، شکل دهی انفجاری است. در شکل دادن انفجاری، موج پر فشار ناشی از انفجار یک ماده منفجره، برای شکل دادن فلز به کار گرفته می شود. این یک روش نسبتاً قدیمی است و اولین استفاده از آن به اواخر دهه 1800 میلادی باز می گردد که برای ساخت پوسته های فلزی روی دربها به کار می رفت. امروزه این روش با پیشرفت هایی که در آن ایجاد شده، هنوز هم به کار می رود.

ابعاد بسیار بزرگ بعضی قطعات سفینه های فضایی و کشتی ها، شکل دادن آنها را با روش های معمولی غیر ممکن می کند. پرس ها یا آنقدر بزرگ نیستند یا آنقدر قوی نیستند که قادر باشند چنین قطعاتی را شکل دهند.

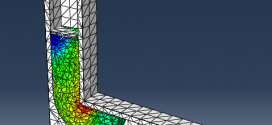

در شکل دادن انفجاری، در اثر موج فشاری حاصل از انفجار در داخل یک مایع، ورق فلزی که در تماس با مایع است،به دیواره های قالب می چسبد. محیط مایع سبب می شود موج فشاری ناشی از انفجار، متعادل شده و نیروی حاصله تقریبا به صورت یکسان به تمام سطوح قطعه کار وارد آید. حاشیه ورق بر روی قالب کاملا آب بندی شده و محکم نگه داشته می شود. معمولاً وجود یک خلأ نسبی پشت ورق ایجاد می کنند. وجود این خلا در قالب از این جهت لازم است که باقی ماندن هوا در پشت ورق به هنگام شکل دادن سریع، همانند یک ضربه گیر عمل کرده و از چسبیدن ورق بر روی قالب جلوگیری می کند. و شکل نهایی قطعه کار ناقص خواهد بود.

هنگامی که ماده منفجره منفجر می شود، فشار حاصل سبب می شود ورق بر روی دیواره های قالب بچسبد. عملیات شکل دادن در چند میکرو ثانیه کامل می گردد.

جهت سفارش شبیه سازی های انواع فرایند های شکل دهی به سایت 4fem مراجعه نموده و از طریق ایمیل یا شماره تماس اقدام کنید.مقالات صد در صد تضمینی.

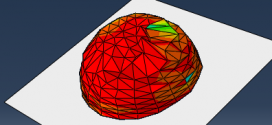

همچون سایر روش های شکل دادن سریع پر انرژی، هزینه ابزار در این روش پایین است و برای انجام آن نیاز به ماشین آلات گران قیمت نیست. تقریباً هیچ محدودیتی نیز برای اندازه قطعه کار در این روش وجود ندارد. به عنوان مثال برای تولید یک گنبد بیضوی شکل به قطر 3 متر با این روش، فقط به یک مخزن آب در داخل زمین که قطعه کار در عمق 2 متری آن قرار می گیرد و یک قالب ماده که غالبا ازمواد ارزان قیمت چوب، پلاستیک یا آلیاژهای زودگداز تهیه می شود، نیاز است.

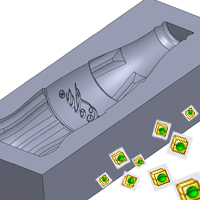

تنوع در فرم اولیه قطعه کار، قابلیت شکل دهی ورق ها و لوله ها حتی در حالت جوشکاری شده و همچنین جایگزینی برای چندین عملیات همچون کشش عمیق و اسپینینگ و جوشکاری های متعدد تنها با یک بار عملیات، این روش شکل دهی را برای تولید محدود و تک بسیار مناسب کرده است.

تاکنون به روش شکل دهی انفجاری، گستره ی از ضخامت های متنوع از 0.3 mm آلومینیوم تا 60 mm فولاد ضد زنگ و همچنین مواد مختلف همچون آلومینیوم، تیتانیوم، فولاد زنگ نزن و نیکل با موفقیت شکل دهی شده اند. این گستره را نمی توان محدود به حساب آورد و بنابراین می توان گفت، روش شکل دهی انفجاری محدودیتی در ابعاد، فرم، جنس ماده و ضخامت قطعه ندارد.

هر چند این فرآیند مزایای متعددی دارد، ولی عیب هایی نیز در آن مشاهده می شود. ممکن است قطعه کار در یک بار عملکرد، شکل نهایی را پیدا نکند و با توجه به انفجار ایجاد شده در این فرآیند، صدای حاصل ممکن است ناراحت کننده باشد. همچنین اجازه استفاده از مواد منفجره قوانین دولتی خاصی دارد. این دو مساله ایجاب می کند که تجهیزات شکل دادن انفجاری در مکان خاصی نصب شود.

در این شرایط هزینه های حمل و نقل افزایش می یابد و پرسنل مورد نیاز در فرآیند شکل دادن انفجاری، باید کاملاً در استفاده از مواد منفجره ماهر باشند.

FOR Finite Element Method 3D design & FEM simulations corporation

FOR Finite Element Method 3D design & FEM simulations corporation