تمام اجسام فلزی اطراف ما توسط یکی از روش های شکل دهی فلزات ساخته شده اند.

امروزه شکل دهی فلزات به عنوان یکی از روش های مهم ساخت و تولید قطعات محسوب می شود. از این رو شناخت هر چه دقیق تر آن، صنعت گران را به سمت تولید قطعات با کیفیت بالاتر سوق می دهد. توانایی تغیر شکل دائمی فلزات یکی از اصلی ترین ویژگی های آنها به حساب می آید.تولید ورق ، سیم ، مفتول ، تیر آهن ، میل گرد، لوله ، و به طور کلی شکل دهی فلزات مدیون این قابلیت است . با توجه به اینکه شکل دادن فلزات مهمترین روش ساخت و تولید فلزات است ، آشنایی کامل با این روش بسیار ضروری است.

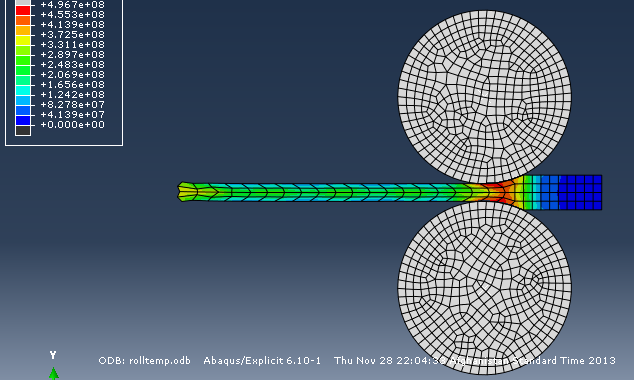

نورد (ROlling) :

در این روش تغییر شکل پلاستیک فلز از طریق عبور آن از بین غلتک ها صورت می گیرد . تاریخ نورد ، به شکل امروزی آن ولی به صورت بسیار ساده تر به آغاز سده ی هفتم میلادی بر میگردد . به این صورت که دو غلتک چدنی ، در یک چهار چوب چوبی قرار داده می شد و فلز هایی مانند قلع و سرب را نورد می کردند . هرچند بیش از این ، از غلتک ها برای صاف کردن و فشردن مواد استفاده میشد.

پس از آن کوشش شد از غلتک های بزرگ تر و سنگین تر استفاده شود و گشتاور لازم برای به چرخش در آوردن آنها به وسیله ی نیروی اسب ویا پره های آبی تامین شود . ایده ی ایجاد شیار روی غلتک ها ، به منظور شکل دادن به مقاطع میله ها و تیرها نیز به همین دوران بر میگردد.

قفسه های دو غلتکه به سرعت مسیر تکاملی خود را طی کردند و علاوه بر فلزات نرم نورد گرم فولاد نیز امکان پذیر شد. پس از پیدایش ماشین بخار و از بین رفتن مشکل تامین نیرو ، قفسه های نورد بزرگتر شدند و موتور هایی با توان بسیار بالا ، در اندازه ی ۱۵۰۰۰ اسب برای نورد های سنگین شمش های فولادی به کار گرفته شدند.

نورد یکی از رایج ترین و متداول ترین روش های شکل دهی فلزات است ، به طوری که بیش از ۸۰ % از فراورده های فلزی در سطح جهان با این روش تولید می شوند. از مازیای این روش ظرفیت تولید بالای آن است ، بطوری که می توان روزانه چند صد تن فلز را نورد کرد . محصول نورد ممکن است فراورده ی پایانی ویا مراحلی از شکل دادن فلز باشد . از جمله محصولات نورد می توان به آنواع ورق ، تیر آهن ، میلگرد ، پروفیل با نقاطع H ، I ، T اشاره کرد

شکل دادن نوردی پیوسته به روش شکل دادن تسمه نوارها گفته می شود.این فرایند عملا ً اتوماتیک است.عمل ساخت ابزار و آماده سازی مناسب ماشین آلات تنها یک بار انجام می شود. در شکل دادن نوردی پیوسته هزینه های حمل،قدرت وآزمایشگاهی به نحو قابل توجهی کمتر از هزینه های شکل دادن با اهرم پرسی است.

با این وجود،به علت ابزارکاری گران شکل دادن نوردی اقتصادی نیست مگراینکه تولید مورد لزوم بزرگتر از حدود ۲۵۰۰۰ فوت طولی باشد. هنگام شکل دادن نوردی پیوسته،تسمه نوار بایستی از درون تعدادی از غلتکها عبور کند.هر کدام از غلتکها نقش مهمی در ایجاد شکل نهایی بازی می کنند. برای اینکه تسمه نوار اندکی کشیده شود ،قطر غلتکها که معمولاً حدود ۵ اینچ است ، به هنگام پیشرفت نوار به اندازه ۵/۰ تا ۱ در صد افزایش می یابد. بازگشت فنری به وسیله زیاد خم کردن وسپس بازگشت خمشی به شک مورد نظر کنترل می شود.

غلتکها باید طوری طرح شوند تا از سختکاری مفرط تسمه در هر عبور (کالیبر)

جلوگیری شود.

نمونه هایی از قطعات نوردی پیوسته عبارتند از:

لوله درزدار،اجزاء قاب پنجره و غربال،کناره های چرخ دوچرخه ، قالب فلزی

شکل دادن با بستر لاستیکی

در شکل دادن با تشک لاستیکی، قطعه کار را بین ماتریس پایینی و یک تشک لاستیک لایه ای در یک ظرف متصل به کوبه بالایی نگهداری می شود. تحت فشار ۱۰۰۰تا ۲۰۰۰ psi،لاستیک باسانی جریان پیدا می کند ،و با اعمال نیروی هیدرو دینامیکی صفحه خام در اطراف ماتریس شکل می گیرد.

مارفرمینگ

مارفرمینگ، برای کشش های عمیق تر از فرایند تشک لاستیکی و دارای چین خوردگیکمتر به کار می رود.فشار نگه دارنه قطعه خام بطور اتوماتیک بوسیله سیال هیدرولیکی تنظیم می شود.

فرایند هیدرو فرم

فرایند هیدروفرم برای کشیدن عمیق قطعات دارای اجزاءتیز مناسب است.

در این فرایند از یک دیافراگم پلاستیکی خم شویی استفاده می شود که بوسیله فشار روغن تقویت می شود.سر پوش گنبدی شکل پایین آورده می شود تادیا فراگم بتواند قطعه کار نشده را بپوشاند و سپس فشار اولیه روغن اعمال می شود. وقتی سنبه بال آورده می شود فشار روغن فلز را شکل می دهد.

شکل دادن هیدرو دینامیکی

شکل دادن هیدرو دینامیکی ،همراه با مارفرمینگ و هیدرو فرمینگ فرایند های انحصاری هستند.

شکل دادن هیدرو دینامیکی ،از فشار روغن یا آب استفاده کرده بر قطعه کار نشده نیرو اعمال می کند و آن را به شکل محفظه قالب در می آورد.این فرایند تنها برای شکل دادن قطعات تو خالی بکار می رود ولی آنچه را که در سایر روشها ممکن است به چندین مرحله نیاز داشته باشد ، این فرایند در یک عمل تمام می کند.

شکل دادن انفجاری

شکل دادن انفجاری از انرزی ذخیره شده در مواد منفجره شیمیایی استفاده می کند.

در فرایند مذکور یک بار منفجره در تانک آبی که محتوی قطعه کار وا ماتریس است منفجر می شود.

موجهای ضربه ای حاصل از انفجار در سراسر مایع منتشر می شوند و با نیروی کافی به قطعه کار ضربه وارد کرده آن را درون ماتریس داخلی یا مادگی می رانند .

شکل دادن الکترو هیدرولیکی

شکل دادن الکتروهیدرولیکی از خیلی جهات شبیه به شکل دادن انفجاری است با این تفاوت که نیرو از تخلیه یک گرو خازن دارای ولتاز زیاد واقع در زیر آب به دست می آید.این تخلیه بین دو الکترودی صورت میگیرد که ممکن است در بعضی موارد به وسیله یک سیم تحت کشش قرار داشته باشند. هنگام تخلیه سیم یا آب یونیزه

می شود.انبساط بخار فلز یا مایع یونیزه شده یک ضربه فشاری قوی ایجاد می کند

که بطور شعاعی به طرف خارج حرکت کرده ،قطعه کار را تغییر شکل می دهد .

شکل دادن چرخشی مرسوم

شکل دادن چرخشی مرسوم ضخامت دیواره ماده را تغییر نمی دهد. این ماده در معرض تنشهای کمپرس سختکاری قرار می گیرد .بسیاری از قطعاتی که باش کل دادن چرخشی مرسوم تولید می شوند ممکن است با کشیدن نیز ساخته شوند ، انتخاب بین این دو فرایند به خواص ماده،کمیت تولید ، هزینه های ابزار،و پرداخت سطحی نیاز دارد.

شکل دادن چرخشی برشی

شکل دادن چرخشی برشی از تکنیک شکل دادن چرخشی استفاده می کند ولی متضمن فشردن و اکسترود کردن شدید فلز نیز می شود . کاهش ضخامت صفحه خام در فولاد کم کربن تا ۹۰ درصد گزارش شده است . کاهش ضخامت با سرد کاری و تغییرات بعضی از خواص فلز همراه است.مزیت اصلی این فراین آن است که قطعات بزرگ وسنگین دارای متقارن چرخشی میتوانند در یک زمان کوتاه با اتلاف فلز کم وبا خواص مکانیکی بهتر تولید شوند. از موارد استعمال اصلی شکل دادن برشی می توان تولید قطعات فضایی نظیر قطعات ریختگی برشی در تولید ریختگی موتورراکت و مخروطهای دماغه موشک را نام برد.

اوسفرمنیک(شکل دادن اوستنتی )

نوعی عمل گرم کاری جدید که نوید بیشتری برای تولید قطعات فولادی پر استقامت می دهد،فرایند اوسفرمینک باشکل دادن اوستنیتی است .

اوسفرمینک ترکیبی از فرایندهای گرمکاری و عمل آوردن حرارتی است که برای بهبود سفتی، مومت کششی ،قابلیت انعطاف و سختی فولادهای معین طرح شده اند.اصولاً فرایند اوسفرمینک عبارت است از گرم کردن قطعه کار تا درجه حرارت اوستنتی شدن ،کار کردن برروی آن در فاز اوستنتی تاشکل مورد نظر ،و به دنبال آن آب دادن برای تکمیل عمل تبدیل به مارتیزیت . به طور کلی دمای اوسفرمینک اولیه حول F1000 دور می زند.چون فلز در حال عمل تغییر شکل سرد می شود لذا قبل از اینکه عمل تبدیل مارتنزیتی شروع شود بایستی همه عملیات کار کردن کامل شده باشند. فرایند فلزهای فلزکاری که در عملیات اوسفرمینک بکار می روند عبارتند از :

نورد ،اکستروزن ،شکل دادن چرخشی برشی،شکل دادن انفجاری،و غیره

فولادهایی که میتوانند بنحو موفقیت آمیزی به روش اوستنیتی تغییر شکل حاصل کنند آنهایی هستند که دیاگرام T_I دارای یک منطقه اوستنتی هستند. به طور کلی فولادی که اوسفرم می شود بایستی حد اقل ۱۰/۰ درصد کربن داشته باشد.از عواملی که مربوط به شیمی فولاد می شوند می توان پارامترهای زمان و درجه حرارت را نام برد. تبدیل ازاوستنیت به پرلیت در بالاتر از F 1100 نسبتاً سریع رخ می دهد . بنابراین، عمل گرمکاری بایستی نسبتاًبه سرعت کامل شود. درجه حرارت اوسفرمینک بر اساس نسبتهای مقاومت سیلان و مقاومت کششی که به نوبه خود به درجه حرارت مربوط می شوند ،انتخاب می گردد .

درجه حرارت های بالا ترنیرو های گرمکاری و نیز مقدار زمان مجاز برای تکمیل عمل را کاهش می دهد. وقتی که فولاد در درجه حرارت های اوسفرمینک پایین تر تغییرشکل زیادی می یابد،افزایش بسیار شدیدی در مقاومت فولاد ایجاد می شود .

اکستروزن Extrusion

اکستروزن فرایندی است که بوسیله آن می توان قطعات واشکالی را تولید کرد که تقریباً با هر روش ساخت دیگر غیر ممکن است . اکستروژن یکی از جوان ترین فرآیند های شکل دهی فلزات محسوب می شود. به طوریکه اولین فرآیند مربوط به اکستروژن لوله های سربی در آوایل قرن نوزدهم است . به طور کلی اکستروژن برای تولید اشکال با سطح مقطع نا منظم به کار گرفته می شود ، اگرچه میله های استوانه ای یا لوله های تو خالی از جنس فلزات نرم می توانند با استفاده از این روش تغییر شکل یابند.

در اکستروزن، بیلتی (شمشال) با سطح مقطع مدور را وارد استوانه ای جدار ضخیم کرده و به وسیله یک پتک یا سنبه پرس می کنند .سپس این فلز را تحت تاثیر نیروی زیاد وارد سوراخ حدیده ماشین کاری شده نموده و به شکل دلخواه بیرون می آورند. بسیاری از فلزات آهنی که اکسترود می شوند عبارتند از:

آلومینیم ، سرب ، روی و قلع. بعضی از فولاد ها نیز اکسترود می شوند ولی به علت بالا بودن دماهای مورد نیاز ، حدیده و مواد آستری مخصوصی نیاز دارند. فولاد گرم را اکثراً قبل از اکستروزن در شیشه پودر شده نورد می کنند و میگذارند تا شیشه ذوب شده بصورت یک ماده روان کننده ( ضد اصطکاک )از سایش حدیده بکاهد.

اکستروژن به دو دسته ی اکستروژن مستقیم و اکستروژن غیر مستقین انجام می شود.

فرآیند اکستروژن بر حسب دما به دو دسته ی گرم و سرد تقسیم بندی می شود.

کشش (Drawing)

عملیات کشیدن به فرایندی که در آن فلز از درون قالب به وسیله ی نیروی کششی ، خارج شود اطلاق می شود . بیشتر سیلان فلزدرون قالب توسط نیروی فشاری که از اثر متقابل فلز با قالب ناشی می شود ، صورت می گیرد . معمولا قطعات با تقارن محوری توسط فرآیند کشش تغییر شکل می بابند.

دو نوع عملیات کشش داریم :

کشش سیم و کشش مفتول

کاهش قطر یک سیم ، میله یا مفتول تو پر در اثر کشیدن به کشش سیم ، میله ، یا مفتول مشهور است. عملیات کشیدن معمولا به شکل سرد انجام میشود.

هرگاه یک تسمه ی فلزی از میان یک قالب گوه ای شکل با شیب یکسان به سوی خط مرکزی کشیده شود ، به این فرآیند کشش تسمه گفته می شود.

کشیدن میله، مفتول، یا سیم

اصولی که در کشیدن میله، مفتول یا سیم به کار گرفته می شوند، یکسان هستند. با این تفاوت که مفتولها و میلههایی که نمی توانند کلاف شوند روی میزهای کشش تولید می شوند. در حقیقت گیرههای فک کشش مفتول را گرفته و به وسیلهی یک مکانیزم هیدرولیکی حرکت می کنند. سرعت میزهای کشش می تواند تا حدود ۱۵۰ سانتی متر بر ثانیه و کشش میزها تا حدود ۱۳۵ متغییر باشد.

امروزه جهت انجام فرایند کشش سیم از تجهیزات مختلفی استفاده می شود. در بعضی از کارگاههای شکل دهی این فرایند به سادهترین وجه صورت می پذیرد. واضح است که با این روش توانایی نازک کردن مفتول و یا سیم های ضخیم وجود ندارد. اگر چه این روش در بسیاری از کارگاه های شکل دهی مرسوم است ولی در صنعت کاربردی ندارد.

قالب های کشش

برای تولید سیم طی فرایند کشش از قالب یا حدیده های کشش استفاده می شود. زاویه ی ورودی قالب آنقدر بزرگ است که فضای مناسبی برای ورود سیم و روان ساز به وجود آورد. در حقیقت، نقش اصلی در کشش را طول تماس سیم با قالب که ارتباط مستقیم با زاویه ی قالب دارد، بازی می کند. دهانهی ورودی و خروجی قالب به صورت استوانه است. نقش این دو قسمت ورود و خروج سیم است. از آنجا که تمام تغییر شکل در قالب صورت می پذیرد، نیروهای وارد شده به قالب زیاد است. به این دلیل امروزه بیشتر قالب های کشش با طول عمر بالا را از جنس کاربید تنگستن می سازند.

کشش تسمه

تسمه یکی از محصولات نورد تخت است که پهنایی کمتر از ۶۱۰ میلی متر و ضخامت بین ۱۳/۰ تا ۷۶/۴ میلی متر دارد. تسمه های پس از نورد داغ، عملیات آنیل و سپس اسیدشویی، نورد سرد می شوند. بسته به میزان ضخامت درخواستی نورد سرد در چند مرحله انجام می شود. هرگاه یک تسمه ی فلزی با پهنای و ضخامت اولیه از میان یک قالب گوهای شکل با شیب یکسان به سوی خط مرکزی کشیده شود، به این فرایند کشش تسمه گفته میشود. با این که کشش تمسه فرایند تولید متداولی نمی باشد، ولی مسئله ای است که در مکانیک نظری فلزکاری در باره آن مطالعات زیادی شده است. از آنجا که است لذا در حین کشش حالت کرنش صفحه ای به وجود می آید و پهنای تسمه تغییر نمی کند.

کشش لوله

لولهها یا استوانه های توخالی که توسط فرایندهای شکلدهی مانند اکستروژن و نورد تولید می شوند معمولا توسط فرایند کشیدن به شکل نهایی در آمده و پرداخت سطح می شوند. اگر چه هدف اصلی از این فرایند کاهش قطر و ضخامت لوله است، ولی در موارد نادری افزایش ضخامت نیز ایجاد می شود. به طور کلی می توان فرایند کشش لوله را به چهار دسته کشش لوله بدون توپی، کشش لوله توسط سمبه، کشش لوله توسط توپی شناور تقسیم بندی کرد. در کلیه ی این روشها یک انتهای لوله، با پرس کاری توسط دو فک نیم گرد باریک می شود و این انتهای باریک شده از قالب کشش عبور داده و توسط ابزاری که روی کالسکه دستگاه بسته شده محکم گرفته می شود. سپس کالسکهی کشش لوله را از داخل قالب بیرون می کشد.

کشش لوله بدون میله توپی

در فرایند کشش لوله بدون توپی که در مواردی به آن فروکش نیز اطلاق می شود، لوله از داخل تکیه گاهی ندارد و با نیروی کششی از درون قالب کشیده میشود.از نکات برجسته دراین روش افزایش ضخامت لوله، کاهش قطر و سطح داخلی غیر یکنواخت لوله پس از عمل فروکشی است.

کشش لوله توسط توپی ثابت

توپی ها قطعات خیلی سختی هستند که تحت تاثیر تنش تغییر شکل نمی دهند. این قطعات برای ثابت نگاه داشتن قطر داخلی لوله در هنگام کشیده شدن از قالب درون لوله گذاشته می شوند. توپی ها ممکن است استوانه ای و یا مخروطی باشند. توپی، شکل و اندازه ی قطر داخلی را تحت کنترل دارد و لوله هایی که از این طریق کشیده می شوند، دقت ابعادی بالاتری نسبت به فرایند فروکشی دارند که در آن از توپی استفاده نمی شود.

کشش لوله توسط توپی شناور

همان گونه که قبلاً گفته شد استفاده از توپی های ثابت محدودیت هایی را به وجود می آورند. برای رهایی از این محدودیتها از توپی شناور (غیر ثابت) استفاده می شود. در حقیقت در این فرایند توپی وارد لوله شده و به همراه لوله از درون قالب عبور می کند. توپی در اثر اصطکاک با لوله و عدم امکان خارج شدن از درون قالب، در جای خودش مستقر می شود. ولی از آنجا که انتهای آن به جایی بسته نشده است، هنگامی که اصطکاک در اثر سیلان ماده بشدت افزایش یابد، حرکت کوچکی در سر جای خود خواهد کرد این حرکت جزیی مانع چسبیدن توپی به لوله می شود. اگر چه در این فرایند هنوز اصطکاک یکی از مشکلات عمده است، ولی این توپیها می توانند تا ۴۵ درصد کاهش سطح مقطع ایجاد کنند، در حالی که این عدد برای توپی های ثابت به ندرت از ۳۰ درصد تجاوز می کند. با توجه به پایین تر بودن نیروی مزاحم اصطکاک، به نیروی کششی کمتری در مقایسه با کشیدن لوله با توپی ثابت نیاز است.از ویژگیهای مهم استفادهاز توپی های شناور برای کشیدن لوله، کشیدن و کلاف کردن لوله های بلند می باشد.

کشش لوله توسز سنبه ی متحرک

هدف از انجام این فرایند کاهش ضخامت و افزایش طول لوله است و سعی می شود که قطر لوله تغییر جدی پیدا نکند. بدین منظور قبل از وارد کردن لوله به قالب بک میله صلب (سنبه) در آن وارد می شود و لوله و میله ی صلب همزمان از درون قالب عبور می کند. در کشیدن لوله با سنبه متحرک، قستی از نیروی کشش توسط نیروی اصطکاک تامین می شود. چون سنبه با سرعتی معادل سرعت خروج لوله از قالب حرکت می کند و این سرعت از سرعت فلز محبوس در مجرای قالب بیشتر است؛ بنابراین یک نیروی اصطکاکی مقاوم به حرکت سنبه جلو، در سطح مشترک بین سنبه و لوله وجود دارد. اگر چه نیروی اصطکاکی دیگری که در سطح مشترک بین لوله و قالب ثابت ایجاد می شود و به سمت عقب است وجود دارد.

آهنگری (Forging)

آهن گری کار بر روی فلز به منظور تبدیل آن به یک شکل مفید توسط پتک کاری و یا پرس کاری می باشد . آهنگری از قدیمی ترین هنر های فلز کاری نحسوب می شود و منشا آن به زمان های بسیار دور بر میگردد. در حقیقت در چندین هزار سال پیش فلزاتی مانند نقره و طلا بدون استفاده از قالب ، آهنگری می شدند. اما از ۲۰۰۰ سال پیش استفاده از قالب جهت آهنگری قطعات مرسوم گردید. تولید ماشن آلات و جایگزینی آن با بازوی آهنگر از دوران انقلاب صنعتی آغاز گردید . امروزه ماشین آلات و تجهیزات آهنگری متنوعی وجود دارند که به کمک آنها می توان

FOR Finite Element Method 3D design & FEM simulations corporation

FOR Finite Element Method 3D design & FEM simulations corporation